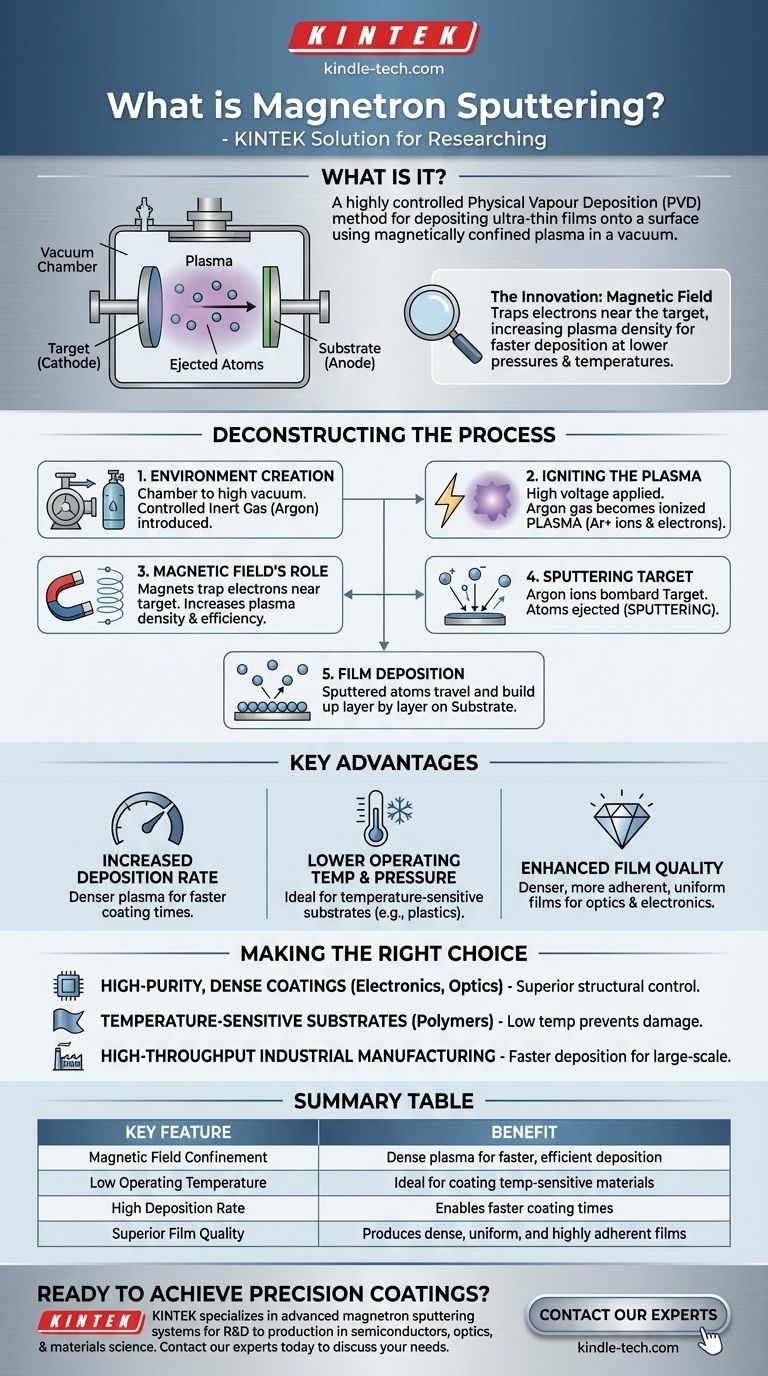

マグネトロンスパッタリングは、本質的に、材料を超薄膜で表面に堆積させるための高度に制御された手法です。 これは、真空中で動作し、磁場によって閉じ込められたプラズマを利用する物理気相成長(PVD)の一種です。「ターゲット」として知られるソース材料にこのプラズマが衝突し、その原子が叩き出され、望ましい物体、すなわち「基板」上に驚くほどの精度でコーティングされます。

マグネトロンスパッタリングの決定的な革新は、スパッタリングそのものではなく、磁場の戦略的な使用にあります。この磁場は、ターゲット材料の近くの電子を閉じ込め、プラズマの密度と効率を劇的に向上させます。これにより、より低い圧力と温度でより速い成膜速度が可能になります。

マグネトロンスパッタリングプロセスの分解

この技術がいかにして高品質の薄膜を生成するかを理解するには、それを基本的なステップに分解するのが最善です。プロセス全体は高真空チャンバー内で行われます。

ステップ1:環境の構築

まず、汚染物質を除去するためにチャンバー内を高い真空状態にします。その後、不活性ガス(通常はアルゴン)が少量、制御された状態で非常に低い圧力でチャンバーに導入されます。

ステップ2:プラズマの着火

チャンバー全体に高電圧が印加され、ターゲット材料が負に帯電したカソードとして機能します。この電界によりアルゴンガスが励起され、アルゴン原子から電子が剥ぎ取られ、正のアルゴンイオンと自由電子で構成される光る電離ガスであるプラズマが生成されます。

ステップ3:磁場の役割

これが「マグネトロン」の構成要素です。強力な磁場がターゲットの背後に戦略的に配置されます。この磁場は、より軽く、負に帯電した電子を閉じ込め、それらをターゲット表面の近くでらせん状の経路をたどるように強制します。

この電子トラップが鍵となります。電子をターゲットの近くに留めることで、電子がより多くのアルゴン原子と衝突し、イオン化する確率が劇的に高まり、最も必要な場所で、より高密度で持続可能なプラズマが生成されます。

ステップ4:ターゲットのスパッタリング

プラズマ中の重く、正に帯電したアルゴンイオンは、磁場からほとんど影響を受けません。それらは電界によって加速され、負に帯電したターゲット材料に激しく衝突します。

それぞれの衝突は、スパッタリングとして知られるプロセスで、ターゲット表面から原子を叩き出すのに十分なエネルギーを持っています。これらの放出された原子は真空環境中に噴出されます。

ステップ5:膜の堆積

ターゲットからスパッタリングされた原子は真空チャンバーを通過し、基板(コーティングされる物体)上に着地します。これらの原子が蓄積するにつれて、凝縮して層を形成し、均一で高純度の薄膜を構築します。

トレードオフと主な利点の理解

磁場の使用は恣意的な追加ではなく、単純なスパッタリング技術に対する根本的な改善であり、顕著で測定可能な利点をもたらします。

成膜速度の向上

磁場による閉じ込めによって生成される高密度プラズマは、ターゲットへのイオン衝撃の頻度を大幅に高めます。これにより、毎秒放出されるスパッタ原子の数が増加し、非マグネトロンシステムよりもはるかに高速に膜を堆積させることができます。

低い動作圧力と温度

磁場がプラズマを非常に効率的にするため、プロセスをより低いガス圧力で維持できます。さらに、電子をターゲットの近くに閉じ込めることで、電子が基板に衝突して加熱するのを防ぎ、プラスチックなどの温度に敏感な材料のコーティングに理想的です。

膜品質の向上

高密度プラズマと高エネルギーの原子衝突は、一般的に、他の方法と比較して、より高密度で密着性が高く、均一性に優れた膜をもたらします。これは、光学や半導体の用途において極めて重要です。

目標に応じた適切な選択

マグネトロンスパッタリングは非常に多用途で強力なツールですが、その適合性は要求される結果に完全に依存します。

- 主な焦点がエレクトロニクスや光学用の高純度で高密度なコーティングである場合: マグネトロンスパッタリングは、膜の構造と密着性に関して優れた制御を提供します。

- 主な焦点がポリマーなどの温度に敏感な基板のコーティングである場合: このプロセスの低い動作温度は、基板の損傷を防ぐための決定的な利点となります。

- 主な焦点がハイスループットの産業製造である場合: 大幅に高速な成膜速度は、大規模生産においてより経済的に実行可能な選択肢となります。

結局のところ、マグネトロンスパッタリングを選択することは、薄膜成膜における精度、効率、品質を選択することになります。

要約表:

| 主な特徴 | 利点 |

|---|---|

| 磁場による閉じ込め | 高密度プラズマを生成し、より高速で効率的な成膜を実現 |

| 低い動作温度 | 温度に敏感な材料(例:プラスチック)のコーティングに理想的 |

| 高い成膜速度 | 産業的なスループットのためのより速いコーティング時間を可能にする |

| 優れた膜品質 | 高密度で均一、かつ密着性の高い薄膜を生成 |

研究室での精密コーティングを実現する準備はできていますか?

KINTEKは、半導体、光学、材料科学の研究者や製造業者向けに設計されたマグネトロンスパッタリングシステムを含む高度なラボ機器を専門としています。当社のソリューションは、お客様のプロジェクトが必要とする高品質で均一な薄膜を、研究開発から生産へのスケールアップに必要な効率とともに提供します。

当社の専門家に今すぐお問い合わせいただき、KINTEKのスパッタリングシステムがお客様の能力をどのように向上させ、イノベーションを加速できるかをご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- スパークプラズマ焼結炉 SPS炉

- 真空誘導溶解スピニングシステム アーク溶解炉

- Eビームるつぼ 電子銃ビームるつぼ 蒸着用