本質的に、電子ビーム物理蒸着(E-beam PVD)は、表面に極めて薄く高純度の膜を形成するために使用される真空コーティングプロセスです。高エネルギーの電子ビームを使用して、蒸発するまで原料を加熱します。この蒸気は真空を通過し、より低温のターゲットオブジェクト(基板として知られています)に凝縮し、均一なコーティングを形成します。

E-beam PVDの核となる原理は、非常に高い融点を持つ材料を含む、幅広い材料を効率的に蒸発させる能力です。これにより、航空宇宙から光学まで、さまざまな産業向けに高品質の薄膜を製造するための多用途で迅速な方法となっています。

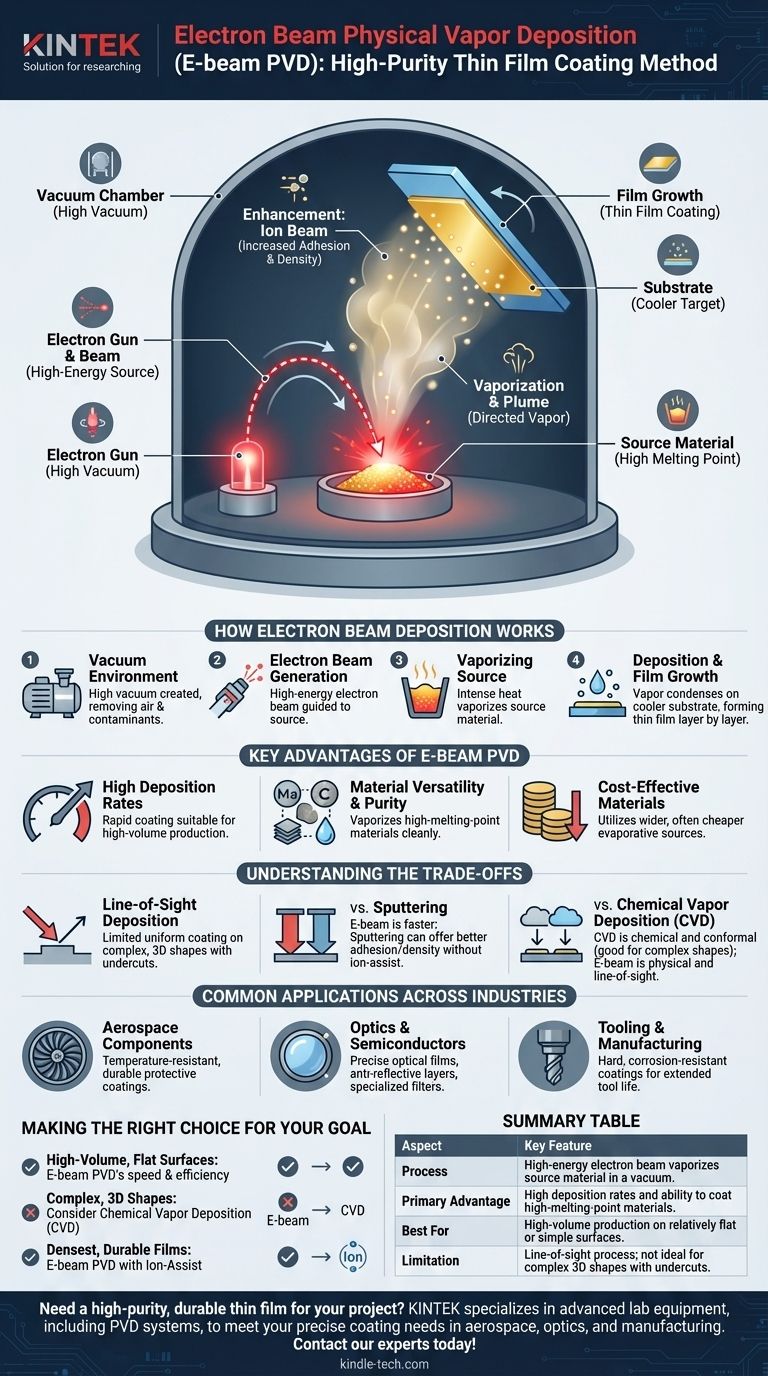

電子ビーム蒸着の仕組み

E-beam PVDプロセスは、高真空チャンバー内で一連の物理現象を精密に制御することに依存する洗練された技術です。

真空環境

まず、基板と原料の両方がチャンバー内に配置され、そこで高真空が作られます。この真空は、空気やその他の粒子を除去するために重要であり、蒸発した材料が汚染物質と衝突することなく基板に到達することを保証します。

電子ビームの生成

高エネルギー電子のビームが生成され、磁気的に誘導されて、るつぼに保持された原料に向かいます。このビームがプロセスの「エンジン」です。

原料の蒸発

集束された電子ビームが原料(多くの場合、粉末または粒状)に強烈なエネルギーで衝突します。このエネルギーは材料を急速に沸点以上に加熱し、直接蒸気に変化させます。

堆積と膜の成長

生成された蒸気は真空チャンバー全体に広がり、直線的に移動します。蒸気粒子が比較的低温の基板に当たると、固体状態に凝縮します。真空レベルや基板の回転などの要因をコンピューターで精密に制御することにより、この凝縮が層ごとに積み重なり、所定の厚さの薄膜が形成されます。

イオンビームによる強化

最高の耐久性を必要とする用途のために、プロセスはイオンビームで強化することができます。この二次ビームは、成長中の膜にイオンを照射し、密着性を高め、内部応力の少ない、より高密度で堅牢なコーティングをもたらします。

E-beam PVD法の主な利点

E-beam PVDは、いくつかの明確な運用上および経済上の利点があるため、他の方法よりも選択されます。

高い成膜速度

マグネトロンスパッタリングなどの技術と比較して、E-beam PVDははるかに速く材料を堆積させることができます。この速度により、効率が最重要視される大量生産に非常に適しています。

材料の多様性と純度

このプロセスは、他の方法では扱いにくい、非常に高い融点を持つ材料を蒸発させることができます。エネルギーが原料に直接伝達されるため、プロセスは非常にクリーンであり、高純度の膜が得られます。

費用対効果の高い材料

E-beam PVDは、スパッタリングのような他のプロセスに必要な特殊なターゲットよりも安価なことが多い、幅広い蒸発源材料を利用できます。

トレードオフの理解

すべての技術がすべての用途に完璧であるわけではありません。E-beam PVDの限界を理解することは、情報に基づいた意思決定を行うために不可欠です。

見通し線堆積

E-beam PVDの主な制限は、見通し線プロセスであることです。蒸気は、ソースから基板まで直線的に移動します。このため、アンダーカットや隠れた表面を持つ複雑な3次元形状を均一にコーティングすることは困難です。

スパッタリングとの比較

E-beamはしばしば高速ですが、スパッタリングはイオンアシスト源を必要とせずに、より優れた膜の密着性と密度を提供できる場合があります。選択は、多くの場合、特定の材料、望ましい膜特性、および生産量によって決まります。

化学気相成長(CVD)との比較

CVDは物理的なプロセスではなく化学的なプロセスであり、非常にコンフォーマルなコーティングの作成に優れています。これは、E-beam PVDでは失敗するような非常に粗い表面や複雑な表面を均一に覆うことができることを意味します。CVDは通常、より低い真空レベルで動作します。

産業界全体での一般的な応用

E-beam PVDの独自の機能は、いくつかのハイテク分野で不可欠なものとなっています。

航空宇宙部品

この技術は、エンジン部品やその他のコンポーネントを極端な熱や摩耗から保護し、耐久性を高めるための高密度で耐熱性のあるコーティングを施すために使用されます。

光学および半導体

レンズの反射防止コーティングや、ソーラーパネルや半導体製造用の特殊フィルターなど、精密な光学膜を施すために使用されます。

工具および製造

切削工具や産業用部品に硬質で耐腐食性のあるコーティングが施され、過酷な環境での動作寿命が大幅に延長されます。

目標に合った適切な選択をする

適切な成膜技術を選択することは、材料、形状、性能に関するプロジェクトの特定の要件に完全に依存します。

- 比較的平坦な表面への大量生産が主な焦点である場合:E-beam PVDの速度と材料効率は優れた選択肢となります。

- 複雑な3次元形状を均一にコーティングすることが主な焦点である場合:化学気相成長(CVD)のような非見通し線方式を検討する必要があります。

- 可能な限り高密度で耐久性のある膜を作成することが主な焦点である場合:密着性と堅牢性を最大化するために、イオンアシスト源で強化されたE-beam PVDを検討してください。

その基本的な原理とトレードオフを理解することで、電子ビームPVDのパワーと精度を特定の用途に効果的に活用できます。

要約表:

| 側面 | 主な特徴 |

|---|---|

| プロセス | 高エネルギー電子ビームが真空中で原料を蒸発させる。 |

| 主な利点 | 高い成膜速度と高融点材料をコーティングする能力。 |

| 最適用途 | 比較的平坦または単純な表面への大量生産。 |

| 制限 | 見通し線プロセス。アンダーカットのある複雑な3D形状には不向き。 |

プロジェクトに高純度で耐久性のある薄膜が必要ですか? KINTEKは、航空宇宙、光学、製造分野の研究所の精密なコーティングニーズを満たすために、PVDシステムを含む高度な実験装置を専門としています。当社のソリューションは、最も要求の厳しい用途向けに材料の多様性と高い成膜速度を保証します。今すぐ専門家にお問い合わせください。コーティングプロセスをどのように強化できるかご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 電子ビーム蒸着コーティング用導電性窒化ホウ素るつぼ BNるつぼ

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- Eビームるつぼ 電子銃ビームるつぼ 蒸着用