直流(DC)マグネトロンスパッタリングは、高品質で均一な薄膜を作成するために使用される物理気相成長(PVD)プロセスです。これは、真空中でプラズマを生成し、静電場と磁場の組み合わせを利用して、ソース材料(「ターゲット」)にイオンを衝突させることによって機能します。この衝突により、ターゲットから原子が叩き出され、それらが移動して基板上に凝縮し、目的のコーティングを形成します。

マグネトロンスパッタリングを特徴づけるのは、磁場を利用してターゲット材料の近くの電子を閉じ込める点です。この一見単純な追加により、プラズマの効率が劇的に向上し、基本的なスパッタリング技術と比較して、はるかに高い成膜速度と優れたプロセス制御が可能になります。

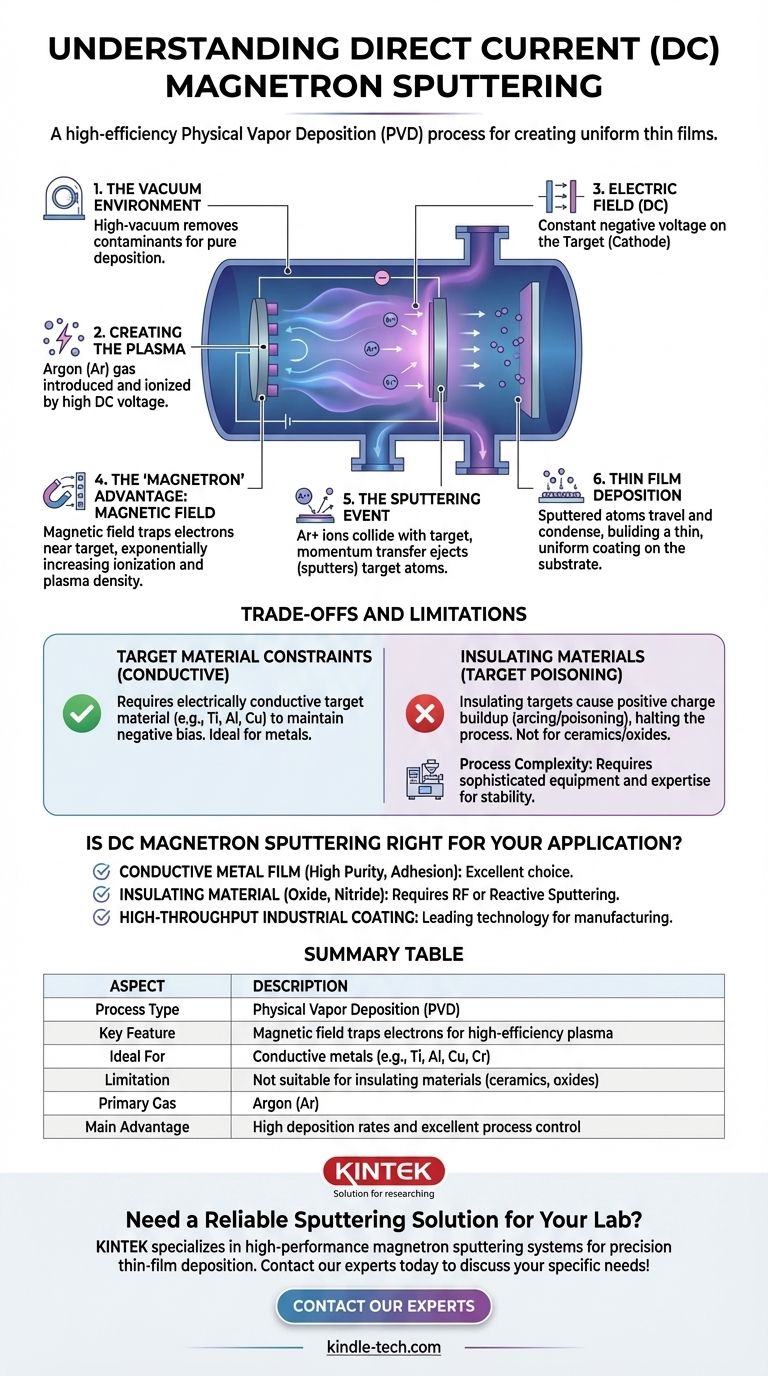

スパッタリングプロセスの分解

DCマグネトロンスパッタリングを理解するためには、それを基本的な段階に分解するのが最善です。各ステップは、最終的な薄膜の品質において極めて重要な役割を果たします。

真空環境

プロセス全体は、密閉された高真空チャンバー内で行われます。膜の汚染を防ぎ、スパッタされた原子がターゲットから基板へ自由に移動できるようにするためには、空気やその他のガスの除去が不可欠です。

プラズマの生成

真空が達成されると、少量の不活性ガス、最も一般的にはアルゴン(Ar)が低圧でチャンバー内に導入されます。その後、2つの電極、すなわちカソード(ターゲット)とアノードの間に高いDC電圧が印加されます。この高電圧によりアルゴンガスがイオン化され、アルゴン原子から電子が剥ぎ取られ、正のアルゴンイオン(Ar+)と自由電子の混合物が生成されます。このイオン化されたガスがプラズマであり、特徴的な輝きとして目に見えることがよくあります。

電場(DC)の役割

「直流」という側面は、ターゲット材料(カソード)に一定の負電圧が印加されることを意味します。プラズマ中の正に帯電したアルゴンイオンは、この電場によって自然に加速され、負に帯電したターゲットに向かって積極的に引き寄せられます。

「マグネトロン」の利点:磁場

これが主要な革新です。強力な永久磁場がターゲットの背後に配置されます。この磁場は重いアルゴンイオンには直接影響を与えませんが、軽くて負に帯電した電子には大きな影響を与えます。

この磁場は、これらの電子をターゲット表面の近くでサイクロイド軌道に閉じ込めます。電子が逃げるのではなく、はるかに長い経路を移動するように強制されるため、中性のアルゴン原子と衝突してイオン化する確率が指数関数的に増加します。これにより、必要な場所、つまりターゲットのすぐ正面に、より高密度でより強力なプラズマが生成されます。

スパッタリング事象

電場によって加速された正のアルゴンイオンの高密度な雲が、かなりのエネルギーをもってターゲット表面に衝突します。各衝突は、ミクロなビリヤードのブレイクのように作用し、運動量を伝達し、ターゲット材料から原子を叩き出し、すなわち「スパッタリング」します。

薄膜の堆積

ターゲット材料から新しく放出された中性の原子は、低圧環境を直進します。それらが基板(コーティングされる対象物)に当たると、その表面に凝縮し、徐々に薄く均一な膜を形成します。

トレードオフと制限の理解

DCマグネトロンスパッタリングは強力ですが、万能の解決策ではありません。その核となるメカニズムは、理解することが極めて重要な特定の制約を課します。

ターゲット材料の制約

DC方式の主な制限は、ターゲット材料が電気的に導電性でなければならないことです。正イオンを引き付けるために、ターゲットに一定の負電荷を維持する必要があります。

セラミックや酸化物などの絶縁体または誘電体材料をスパッタしようとすると、到着したイオンからの正電荷がターゲット表面に急速に蓄積します。これはターゲット汚染またはアーク放電として知られる現象であり、負のバイアスを中和し、実質的にスパッタリングプロセスを停止させます。

プロセスの複雑さ

マグネトロンスパッタリングシステムは洗練された装置です。高真空ポンプ、精密なガス流量制御装置、高電圧DC電源、慎重に設計された磁気アレイが必要です。安定した再現性のあるプロセスを実現するには、かなりの専門知識と制御が求められます。

あなたの用途にDCマグネトロンスパッタリングは適切ですか?

この技術を使用するかどうかの決定は、材料の要件と生産目標に完全に依存します。

- 高純度で密着性の良い導電性金属膜の成膜が主な焦点である場合: DCマグネトロンスパッタリングは、チタン、アルミニウム、銅、クロムなどの材料にとって業界標準であり、効率的で非常に信頼性の高い選択肢です。

- 酸化物や窒化物などの絶縁性材料の成膜が主な焦点である場合: 電荷蓄積の問題を克服するために設計されたRF(高周波)スパッタリングや反応性スパッタリングなどの技術に目を向ける必要があります。

- 高スループットの産業コーティングが主な焦点である場合: マグネトロンスパッタリングの高い成膜速度とスケーラビリティは、建築用ガラスのコーティングやマイクロエレクトロニクスの製造など、製造用途における主要な技術となっています。

磁場がプラズマをどのように強化するかという原理を理解することが、この強力な薄膜成膜技術を効果的に活用するための鍵となります。

要約表:

| 側面 | 説明 |

|---|---|

| プロセスタイプ | 物理気相成長(PVD) |

| 主な特徴 | 磁場が電子を閉じ込め、高効率プラズマを実現 |

| 最適用途 | 導電性金属(例:Ti、Al、Cu、Cr) |

| 制限事項 | 絶縁性材料(セラミック、酸化物)には不向き |

| 使用される主要ガス | アルゴン(Ar) |

| 主な利点 | 高い成膜速度と優れたプロセス制御 |

研究室で信頼できるスパッタリングソリューションをお探しですか? KINTEKは、精密な薄膜成膜用に設計されたマグネトロンスパッタリングシステムを含む、高性能なラボ機器を専門としています。導電性金属を扱っている場合でも、先進的な材料を検討している場合でも、当社の専門知識により、優れた結果を得るための適切な機器を確実に入手できます。当社の専門家にご相談ください、お客様の特定の研究室のニーズについて話し合い、KINTEKがお客様の研究および生産能力をどのように向上させられるかを発見してください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 小型真空熱処理・タングステン線焼結炉

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 9MPa空気圧焼結炉(真空熱処理付)