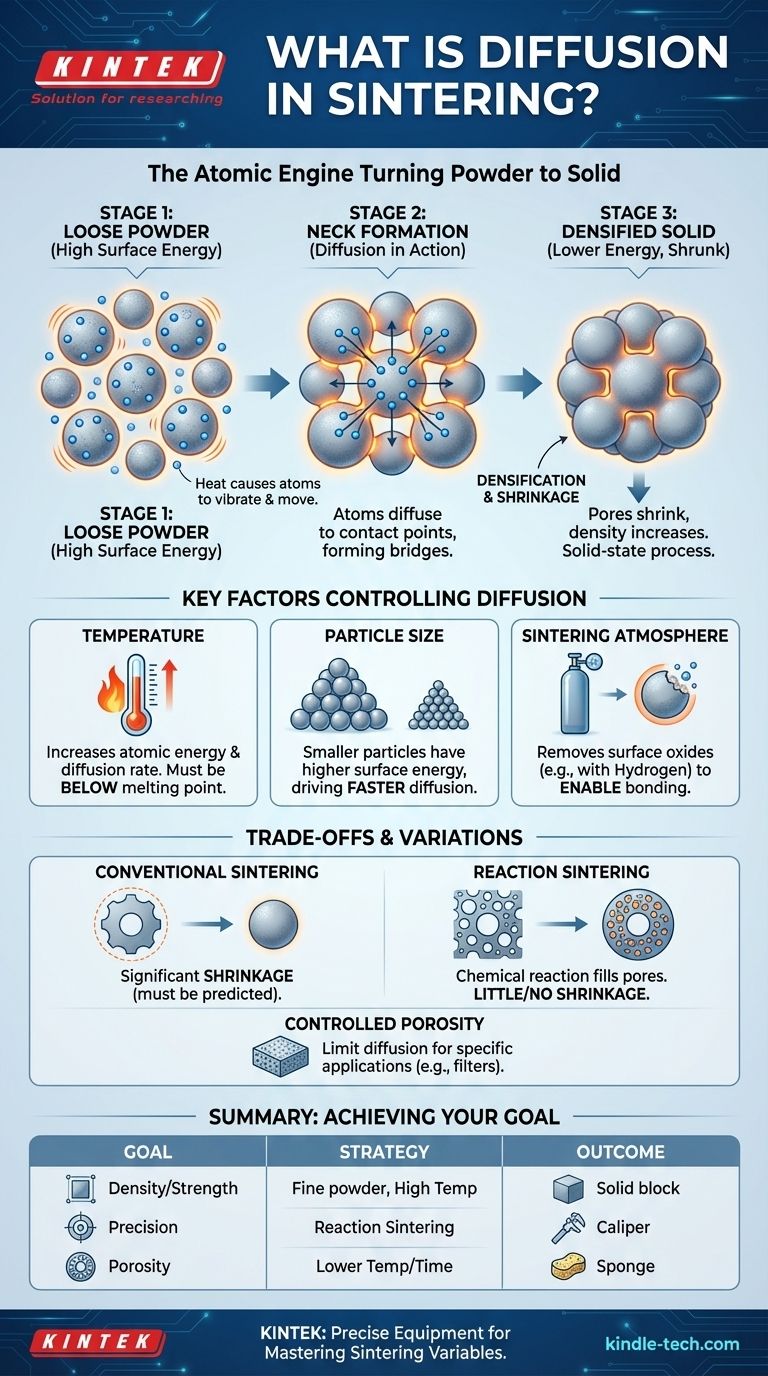

焼結の文脈において、拡散とは、緩い粉末粒子を固体の凝集した塊に結合させる、根本的な原子レベルのメカニズムです。熱によって駆動され、原子は各粒子のバルクから粒子間の接触点に移動し、時間の経過とともに成長するブリッジまたは「ネック」を形成し、部品の密度と強度を高めます。このプロセス全体は、材料の融点よりもはるかに低い固体状態で発生します。

焼結は粒子を溶融させるプロセスではありません。それは、微細な粉末の高い表面エネルギーを低減するという熱力学的な必要性によって駆動される、原子拡散が原動力となる固体状態の変態です。拡散を理解し制御することが、焼結部品の最終的な特性を制御する鍵となります。

基本的なメカニズム:粉末から固体へ

原子拡散とは?

その核となるのは、原子拡散とは、材料内での原子の移動です。固体が加熱されると、原子は熱エネルギーを獲得し、より激しく振動し始めます。この振動により、原子は結晶格子内の固定された位置から隣接する空の場所へ飛び移ることができます。

この動きは完全にランダムではありません。原子は、より安定した構成を達成するために、高濃度領域から低濃度領域へ、または高エネルギー状態から低エネルギー状態へと移動する傾向があります。

拡散が焼結を促進する方法

緩い粉末の集合体は、膨大な量の表面積を持っており、これは高い表面エネルギー状態に対応します。宇宙は自然に低エネルギー状態を好みます。焼結はこの原理を利用します。

圧縮された粉末が加熱されると、システムの主な目標は、総表面積を減らすことです。これを行う最も効率的な方法は、原子が粒子の表面から粒子間の空隙に移動し、粒子を効果的に結合させ、露出した総表面積を減らすことです。

「ネック」の形成と成長

焼結プロセスは、個々の粉末粒子が接触する点で始まります。熱によって駆動され、原子はこれらの接触点に向かって拡散し、ネックとして知られる小さな固体材料のブリッジを形成します。

プロセスが続くにつれて、より多くの原子がこれらのネックに移動し、それらをより広く成長させます。この成長により、隣接する粒子の中心が互いに近づき、それらの間の細孔が収縮し、部品全体の密度が増加します。このプロセスは緻密化と呼ばれます。

拡散を制御する主要な要因

温度

温度は焼結において最も重要な変数です。高温は原子により多くの熱エネルギーを与え、拡散速度を劇的に増加させます。

ただし、温度は材料の融点以下に保つ必要があります。目標は固体拡散を可能にすることであり、粉末を溶融させることではありません。溶融すると形状と制御が失われます。

粒子サイズ

より小さな粒子は、体積に対する表面積の比率がはるかに高くなります。これにより、システムが表面エネルギーを低減するためのより強い熱力学的駆動力が生まれます。

その結果、微細な粉末は一般的に、粗い粉末よりも低温で速い速度で焼結し、より高い最終密度につながります。

焼結雰囲気

加熱中に粉末を取り囲むガス、つまり焼結雰囲気は、重要な役割を果たします。主な機能は、表面酸化物を防止または除去することです。

金属粒子上の酸化物層は障壁として機能し、ネック形成に必要な原子拡散を物理的に妨げます。還元雰囲気(水素や分解アンモニアなど)はこれらの酸化物を除去し、拡散を効率的に進行させることができます。

トレードオフとバリエーションの理解

収縮の課題

固体拡散は粒子間の隙間を埋めるために材料を移動させるため、従来の焼結ではほとんど常に部品の収縮が発生します。

この緻密化は強度にとって望ましいことが多いですが、正しい最終寸法を達成するためには、初期の金型設計で正確に予測し、考慮に入れる必要があります。

代替経路:反応焼結

反応焼結のような一部の高度なプロセスでは、拡散と並行して化学反応が導入されます。例えば、多孔質のシリコン予備成形体に溶融炭素を浸透させると、細孔内で炭化ケイ素(SiC)が形成されます。

この方法は、新しい材料がその場で形成され、空隙を埋めるため、収縮がほとんどないか全くない高密度部品を製造できます。これにより、寸法安定性が重要な大型または複雑な形状に最適です。

多孔度対緻密化

目標はしばしば最大密度を達成することですが、フィルターや自己潤滑ベアリングの製造のように、ある程度の多孔度が必要とされる場合もあります。

低温、短時間、または大きな粒子を使用するなどして拡散速度を制御することで、エンジニアはネックの成長を制限し、最終部品内に相互接続された細孔のネットワークを維持することができます。

目標に応じた適切な選択

焼結プロセスを習得することは、特定の成果を達成するために拡散の速度と程度を制御することを意味します。あなたのアプローチは、あなたの主要な目的に合わせて調整されるべきです。

- 最大密度と強度を最優先する場合:微細な粉末、より高い焼結温度、および制御された還元雰囲気を使用して、可能な限り高い拡散速度を促進します。

- 正確な寸法制御を最優先する場合:収縮を最小限に抑えるために反応焼結を検討するか、従来のプロセスにおける収縮を予測し補償するために精密なモデリングを使用します。

- 制御された多孔度(例:フィルター用)を最優先する場合:低温、短いサイクル時間、または大きな初期粒子を使用して、拡散の程度とネックの成長を制限します。

原子拡散の観点から焼結を見ることで、単純な観察から精密な制御へと移行し、緩い粉末を高度に設計された信頼性の高い部品に変えることができます。

要約表:

| 要因 | 拡散と焼結における役割 |

|---|---|

| 温度 | 原子エネルギーと拡散速度を増加させます。融点以下である必要があります。 |

| 粒子サイズ | 小さい粒子ほど表面エネルギーが高く、より速い拡散と緻密化を促進します。 |

| 雰囲気 | 表面酸化物(例:水素を使用)を除去し、妨げられない原子拡散を可能にします。 |

| 時間 | 焼結時間が長いほど、より広範なネック成長と緻密化が可能になります。 |

あなたの材料のための焼結プロセスを習得する準備はできていますか?

原子拡散を理解し制御することは、焼結部品の密度、強度、寸法精度の完璧なバランスを達成するための鍵です。KINTEKでは、温度プロファイルから焼結雰囲気まで、あらゆる変数を正確に管理するために必要な高度な実験装置と専門的な消耗品の提供を専門としています。

最大密度、制御された多孔度、または最小限の収縮が目標であるかどうかにかかわらず、当社のソリューションは信頼性の高い再現性のある結果を達成できるように設計されています。今すぐ専門家にお問い合わせください。お客様のラボの特定の焼結ニーズをどのようにサポートし、粉末を高性能部品に変えるお手伝いができるかについてご相談ください。

ビジュアルガイド