本質的に、成膜装置とは、基板と呼ばれる表面上に材料を超薄層として堆積させるために設計された機械です。 このプロセスは、多くの場合真空中で行われ、原子ごと、または分子ごとに新しい機能層を構築し、下地の物体に全く新しい特性を与える「薄膜」を作り出します。

成膜装置の主な目的は、単に物体をコーティングすることではなく、その表面特性を根本的に変えることです。これらの装置は、現代のエレクトロニクス、先端光学、高性能材料の背後にある目に見えないエンジンであり、これまで存在しなかった電気伝導性、耐摩耗性、特定の光反射などの特性を可能にします。

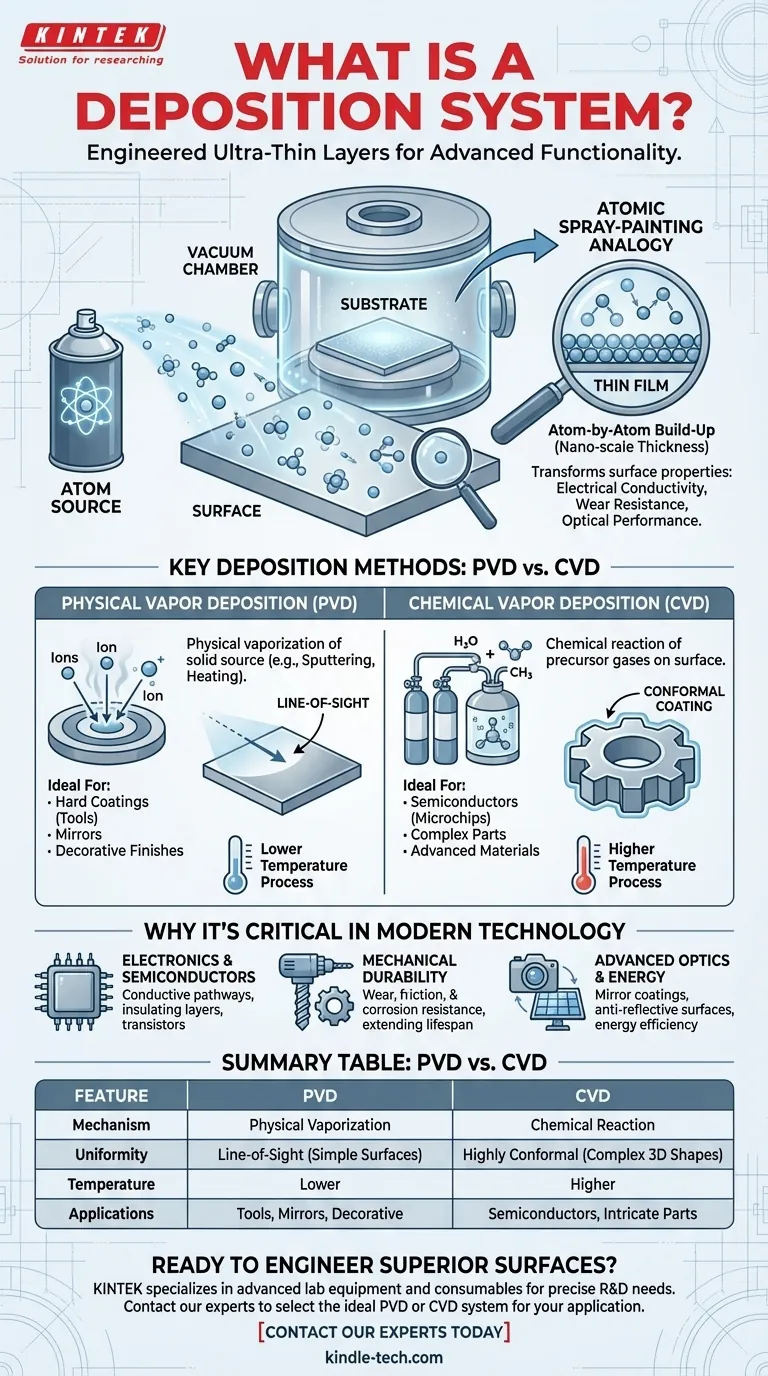

基本原理:新しい表面の構築

成膜装置は、固体または気体の材料を蒸気に変換し、それを基板上に正確に誘導して凝縮または反応させることで固体膜を形成します。これにより機能的な層が構築されます。

類推:原子レベルの吹き付け塗装

高度に洗練された吹き付け塗装の一種と考えてください。塗料の液滴の代わりに、装置は制御された個々の原子または分子の流れを使用します。これにより、厚さがわずか数ナノメートルという、極めて薄く、純粋で、均一な膜を作成できます。

目的:機能性の向上

結果として得られる薄膜は単なる装飾ではありません。それは特定の機能を与えるように設計された層です。プラスチック片は電気伝導性を持たせることができ、鋼鉄製の工具は劇的に硬くすることができ、ガラス片は完璧な鏡に変えることができます。

主要な成膜方法

多くの具体的な技術がありますが、市販されている成膜装置のほとんどは、物理気相成長法(PVD)と化学気相成長法(CVD)の2つの主要なカテゴリに分類されます。

物理気相成長法(PVD)

PVDでは、固体原料を加熱やイオンによる衝突(スパッタリングと呼ばれるプロセス)などの物理的な手段によって気化させます。この蒸気が真空チャンバーを通過し、基板上に凝縮して膜を形成します。

PVDは、切削工具への硬質耐摩耗性コーティングの適用、鏡面コーティングの作成、エレクトロニクスにおける導電層の堆積に広く使用されています。

化学気相成長法(CVD)

CVDでは、基板を1つ以上の揮発性の前駆体ガスにさらします。これらのガスは基板表面で反応または分解し、目的の固体膜を生成します。

CVDは、マイクロチップの複雑な積層構造を作成するために半導体産業で不可欠です。また、カーボンナノチューブなどの先端材料の成長や、高い耐食性コーティングの適用にも使用されます。

現代技術における成膜の重要性

成膜装置はニッチな実験室ツールではなく、数多くのハイテク製品の製造の基礎となっています。

エレクトロニクスと半導体向け

現代のほぼすべての電子デバイスは薄膜に依存しています。成膜装置は、導電性の金属配線、絶縁性の誘電体層、トランジスタや集積回路を形成する活性半導体膜を作成するために使用されます。

機械的耐久性と保護向け

成膜は、過酷な条件に耐える表面を作り出します。自動車部品、産業用工具、医療用インプラントに堆積された保護膜は、摩耗、摩擦、腐食に対する優れた耐性を提供し、寿命と性能を劇的に延ばします。

先端光学とエネルギー向け

これらの装置は、広範囲の光学部品の製造に使用されます。これには、鏡面コーティング、レンズや太陽電池の反射防止コーティング(光吸収を最大化するため)、特定の波長の光を反射または透過させる複雑な干渉コーティングが含まれます。

トレードオフの理解:PVD対CVD

PVDとCVDの選択は、材料、基板、および目的の結果に完全に依存します。単一の「最良の」方法はありません。

PVD:直進的なプロセス

PVDは通常「直進的(Line-of-Sight)」プロセスであり、蒸気源に直接露出している表面をコーティングすることを意味します。これは平坦な表面や緩やかに湾曲した表面のコーティングには優れていますが、隠れた領域を持つ複雑な三次元形状には効果が低くなります。一般的に低温プロセスであるため、より広い範囲の基板材料に適しています。

CVD:均一なコーティングプロセス

CVDはガスが物体の周りを流れることに依存するため、非常に複雑で入り組んだ形状でも均一に覆う、高度に**均一(Conformal)**なコーティングを生成できます。ただし、CVDは多くの場合、必要な化学反応を促進するために高温を必要とし、これにより損傷する可能性のある基板の種類が制限されることがあります。

目標に合わせた適切な選択

アプリケーションの特定の要件によって、理想的な成膜技術が決まります。

- 主な焦点が表面硬度、装飾仕上げ、または比較的単純な形状の鏡面コーティングである場合: PVDは最も直接的で費用対効果の高いソリューションとなることがよくあります。

- 主な焦点が複雑な半導体デバイスの作成、または複雑な3D部品への完全に均一なコーティングである場合: その均一性のため、通常CVDが必要な方法となります。

- 主な焦点が新しい材料の研究開発である場合: PVDとCVDの両方が、金属、セラミック、先端化合物の膜を作成するための計り知れない柔軟性を提供します。

結局のところ、成膜装置は、現代の技術世界を定義する材料の性能を可能にする、目に見えない設計者なのです。

要約表:

| 特徴 | PVD(物理気相成長法) | CVD(化学気相成長法) |

|---|---|---|

| 主要なメカニズム | 固体材料を物理的に気化させる(例:スパッタリング) | 前駆体ガスからの化学反応を使用する |

| コーティングの均一性 | 直進的(Line-of-sight);単純で露出した表面に最適 | 高い均一性(Conformal);複雑な3D形状に優れる |

| 標準的なプロセス温度 | 低温 | 高温 |

| 一般的な用途 | 工具の硬質コーティング、鏡面コーティング、装飾仕上げ | 半導体デバイス、複雑な部品コーティング、先端材料 |

優れた表面を設計する準備はできましたか?

次世代の半導体を開発する場合でも、機械部品の耐久性を向上させる場合でも、高度な光学コーティングを作成する場合でも、適切な成膜技術を選択することは成功のために極めて重要です。

KINTEKは、最先端のラボ機器と消耗品を専門とし、研究所やR&D施設の特定のニーズに対応しています。 当社の専門知識は、導電性や硬度から光学性能に至るまで、プロジェクトが要求する特定の膜特性を達成するために、理想的なPVDまたはCVDシステムを選択するのに役立ちます。

今すぐ専門家にご連絡ください。お客様のアプリケーション要件についてご相談いただき、KINTEKのソリューションがお客様のイノベーションをいかに加速し、信頼性の高い高品質な結果を保証できるかをご確認ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用