化学および材料科学において、成膜(Deposition)とは、気体またはプラズマ状態の物質が直接固体に移行し、基板上に薄い層を形成するプロセスを指します。これは、マイクロチップから医療用インプラントに至るまですべてのものの重要な構成要素である薄膜を作成するために使用される基本的なプロセスです。本質的に、昇華や蒸発などのプロセスの逆の操作です。

成膜は単なる相変化ではありません。それは高度に制御されたエンジニアリング技術です。中核となる目的は、特定の材料を超薄膜として基板上に堆積させ、導電性、硬度、光学的挙動などの表面特性を意図的に変更することです。

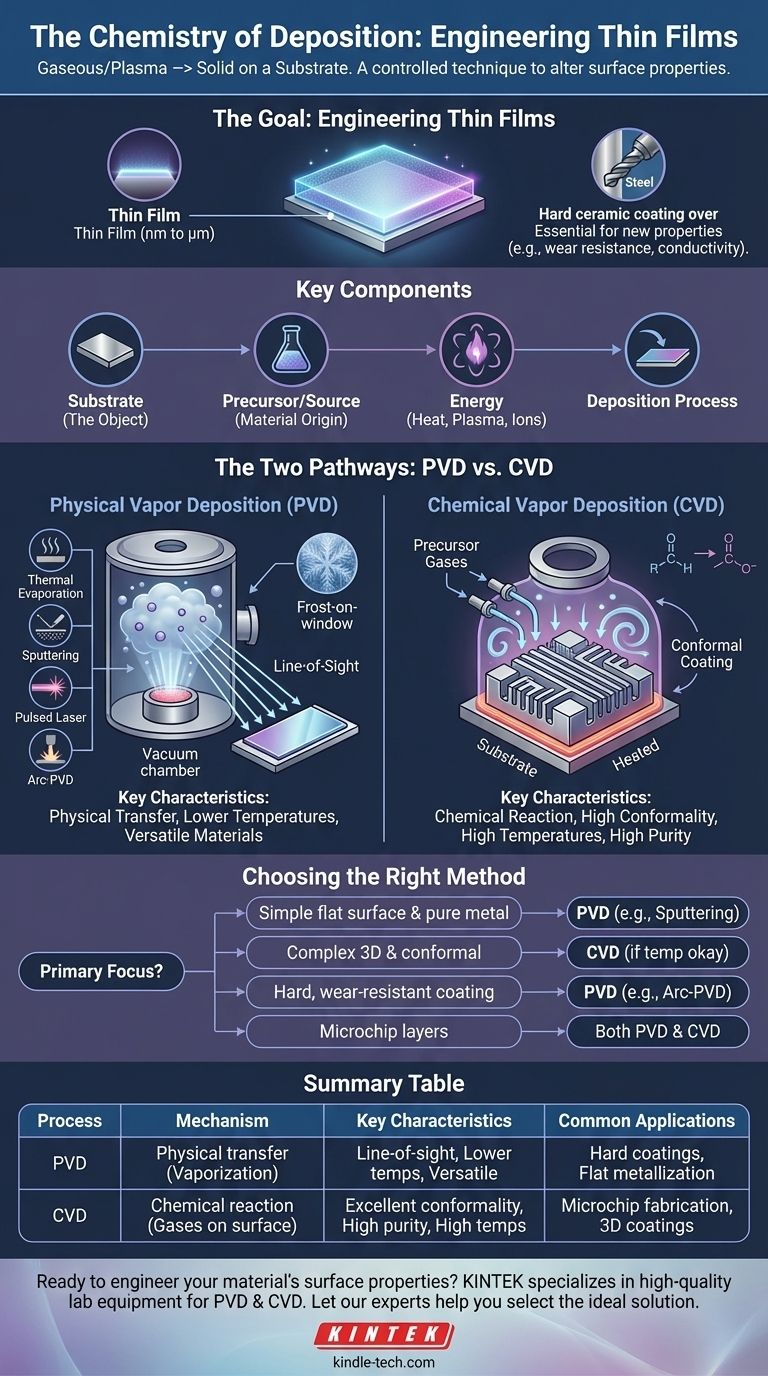

成膜の目的:薄膜のエンジニアリング

成膜プロセスは、数原子(ナノメートル)から数千原子(マイクロメートル)の厚さの層である薄膜を作成するように設計されています。

薄膜が不可欠な理由

薄膜は、バルク材料の核となる構造を変更することなく、全く新しい特性を付与することができます。これは、特定のタスクのために材料を設計するための非常に効率的な方法です。

例えば、標準的な鋼鉄製のドリルビットに硬く耐摩耗性のコーティングを施すことで、その寿命と性能を劇的に向上させることができます。ドリルビットの本体は、安価で強靭な鋼鉄のままでありながら、表面はより硬いセラミックの特性を獲得します。

成膜の主要構成要素

すべての成膜プロセスには、3つのコア要素が含まれます。

- 基板(Substrate): 膜が堆積される物体または材料。

- 前駆体/ソース(Precursor/Source): 膜を形成する材料。これは、基板に輸送される前に固体、液体、または気体として存在します。

- エネルギー(Energy): 前駆体の変換と輸送を促進するエネルギー源(例:熱、プラズマ、イオン、光子)。

2つの主要な経路:物理的 vs. 化学的

すべての成膜技術は、2つの主要なカテゴリのいずれかに分類されます。これらを区別することは、それらの能力と限界を理解するために極めて重要です。

物理気相成長法(PVD)

PVDでは、堆積させる材料が物理的に蒸気に変換され、基板に輸送された後、再び固体に凝縮します。基板表面では化学反応は起こりません。

冷たい窓ガラスに霜として凝縮する、水を沸騰させて蒸気(気体)を作るようなものだと考えてください。霜の化学組成は、元の水と全く同じです。

一般的なPVD技術には以下のようなものがあります。

- 熱蒸着(Thermal Evaporation): ソース材料を真空中で加熱して蒸発させ、その蒸気が移動してより冷たい基板上に凝縮します。

- スパッタリング(Sputtering): ソース材料で作られたターゲットを高エネルギーイオン(プラズマ)で衝突させ、ターゲットから原子を物理的に叩き出します。これらの原子が移動し、基板上に堆積します。

- パルスレーザー成膜(Pulsed Laser Deposition): 高出力レーザーがターゲットから材料をアブレーション(吹き飛ばし)、プラズマのプルームを生成して基板上に堆積させます。

- アークPVD(Cathodic Arc Deposition): 大電流のアークを使用してカソードターゲットから材料を蒸発させ、高イオン化された蒸気から高密度の膜を形成します。

化学気相成長法(CVD)

CVDでは、1つ以上の揮発性の前駆体ガスが反応チャンバーに導入されます。これらのガスは、加熱された基板表面で反応または分解し、目的の固体膜を生成します。

PVDとは異なり、化学反応がプロセスの核となります。生成される膜は、前駆体ガスから形成された新しい材料です。これは、2つのガスを混合し、熱い表面に接触した際に反応して固体の残留物を形成するようなものです。

トレードオフの理解

PVDとCVDのどちらを選択するかは、目的の膜特性、基板材料、およびコーティングする部品の形状に完全に依存します。

PVD:指向性と材料の多様性

PVDプロセスは一般的に「視線(line-of-sight)」であり、堆積材料がソースから基板へ直線的に移動することを意味します。

これにより、複雑な三次元形状を均一にコーティングすることが困難になります。しかし、PVDは多くの場合、CVDプロセスよりも低温で実施でき、金属、合金、多くのセラミックを含む幅広い材料を堆積させることができます。

CVD:均一性と純度

前駆体が物体を包み込むガスであるため、CVDは複雑で入り組んだ表面を均一に覆う、非常に均一(conformal)なコーティングを生成するのに優れています。

CVDは、半導体産業にとって極めて重要な、極めて高い純度と結晶品質の膜を生成することもできます。主な制限は、通常必要とされる高温であり、これは敏感な基板を損傷する可能性があり、また前駆体ガスがしばしば危険を伴うことです。

あなたの目的に適用する方法

最適な方法は、要求される膜特性と基板の制限によって決まります。

- 主な焦点が、単純な平面を純粋な金属でコーティングすることである場合: スパッタリングや熱蒸着などのPVD手法が、最も直接的で費用対効果が高いことがよくあります。

- 主な焦点が、複雑な3Dオブジェクト上に高度に均一な結晶膜を作成することである場合: 基板がプロセスの高温に耐えられる限り、CVDが優れた選択肢となる可能性が高いです。

- 主な焦点が、工具に非常に硬い耐摩耗性コーティングを施すことである場合: スパッタリングやアークPVDなどのPVD技術が業界標準です。

- 主な焦点が、マイクロチップの基礎層を製造することである場合: PVDと様々な形態のCVDが、それぞれの電気的特性と純度のために広範囲に使用されています。

結局のところ、物理的な転送(PVD)と化学反応(CVD)の違いを理解することが、材料表面を設計するための適切なツールを選択する鍵となります。

要約表:

| プロセスタイプ | メカニズム | 主な特徴 | 一般的な用途 |

|---|---|---|---|

| 物理気相成長法(PVD) | 蒸発による材料の物理的移動。 | 視線、低温、多様な材料。 | 工具の硬質コーティング、平面金属化。 |

| 化学気相成長法(CVD) | 高温表面での前駆体ガスの化学反応。 | 複雑な形状への優れた均一性、高純度、高温。 | マイクロチップ製造、3Dオブジェクトの均一コーティング。 |

材料表面特性の設計準備はできましたか?

目的の導電性、硬度、またはアプリケーションでの性能を達成するには、適切な成膜プロセスが不可欠です。KINTEKは、研究室および産業用ラボ向けに、PVDとCVDの両方のプロセスに対応する高品質のラボ機器と消耗品を提供することを専門としています。

当社の専門家が、お客様の基板と薄膜の目標に最適なソリューションの選択をお手伝いします。今すぐ当社のチームにご連絡いただき、お客様のプロジェクトについてご相談の上、当社のラボの能力をどのように向上できるかをご覧ください。

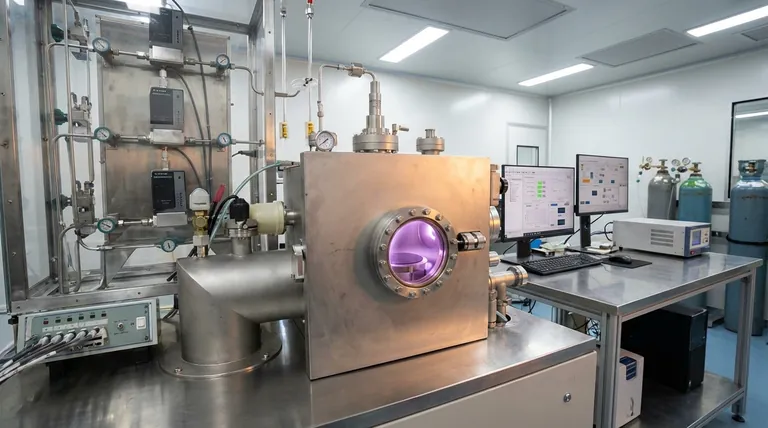

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 石英管付き1200℃分割管状炉 ラボ用管状炉