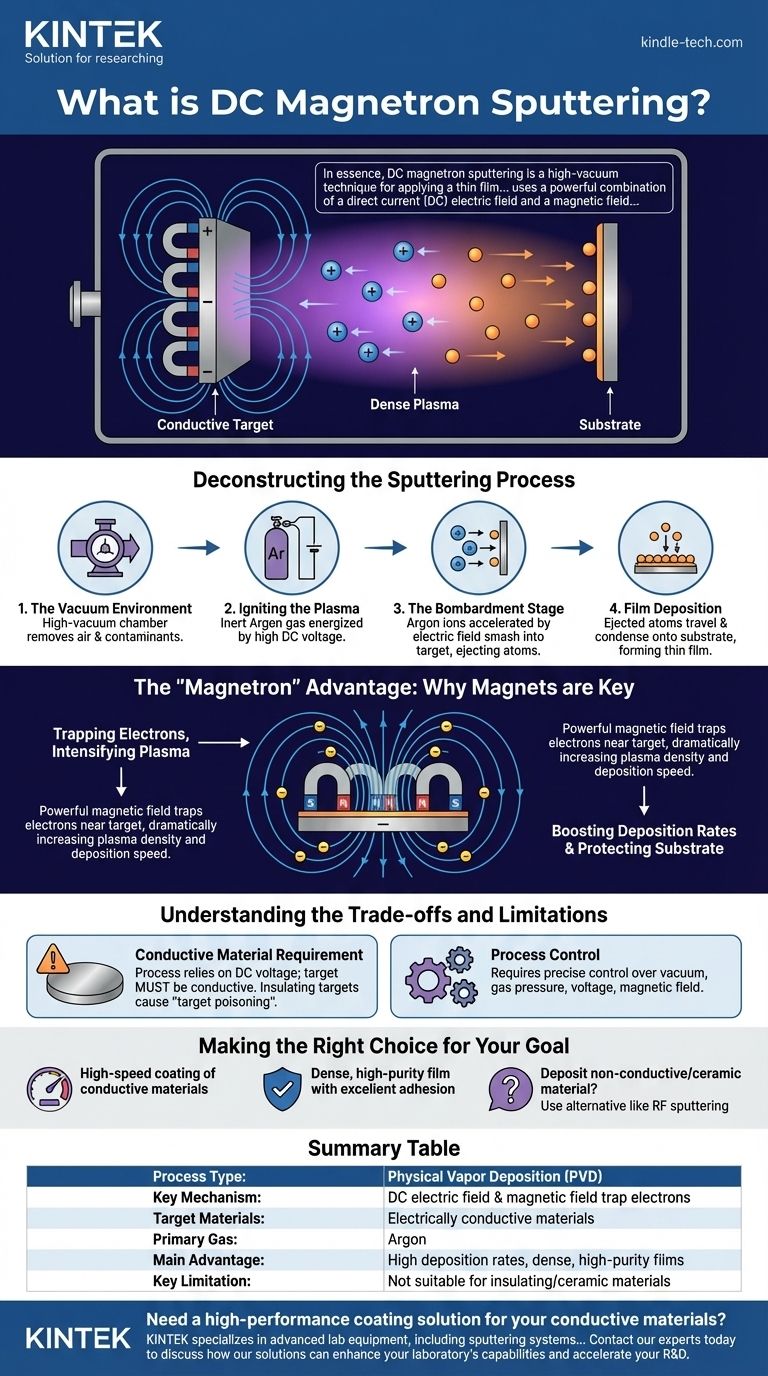

DCマグネトロンスパッタリングは、本質的に、材料の薄膜を表面に成膜するための高真空技術です。直流(DC)電場と磁場の強力な組み合わせを使用して、集中したガスプラズマを生成します。このプラズマは「ターゲット」と呼ばれるソース材料を衝突させ、原子を叩き出して、それが基板に移動して堆積し、均一で高品質なコーティングを形成します。

あらゆるスパッタリングプロセスにおける中心的な課題は、表面を効率的にコーティングするのに十分なイオンを生成することです。DCマグネトロンスパッタリングは、特別に構成された磁場を使用してターゲットの近くに電子を閉じ込めることでこれを解決し、高密度で超帯電したプラズマを生成して、成膜の速度と効率を劇的に向上させます。

スパッタリングプロセスの分解

DCマグネトロンスパッタリングがどのように機能するかを理解するには、その基本的な段階に分解するのが最善です。各ステップは、薄膜の最終的な品質において重要な役割を果たします。

真空環境

プロセス全体は高真空チャンバー内で行う必要があります。空気やその他の汚染物質を除去することは、最終的な膜の純度を確保し、スパッタされた原子がターゲットから基板まで妨げられずに移動できるようにするために不可欠です。

プラズマの点火

低圧の不活性ガス(最も一般的にはアルゴン)がチャンバーに導入されます。次に、高DC電圧が印加され、2つの電極、すなわちカソード(負に帯電したターゲット材料)とアノードの間に強い電場が生成されます。

この電圧がアルゴンガスを励起し、アルゴン原子から電子を剥ぎ取ります。これにより、正に帯電したアルゴンイオンと自由電子の混合物が生成され、「グロー放電」と呼ばれる可視プラズマが形成されます。

衝撃段階

正に帯電したアルゴンイオンは、電場によって強力に加速され、負に帯電したターゲット表面に衝突します。この高エネルギー衝突は、サンドブラスターのように物理的な衝撃を与え、ターゲット材料から個々の原子を叩き出す、または「スパッタ」します。

膜の成膜

ターゲットから放出されたこれらの原子は、真空チャンバー内を移動します。最終的に、コーティングされる物体(基板)の表面に衝突し、そこで凝縮して層ごとに積み重なり、薄く固い膜を形成します。

「マグネトロン」の利点:なぜ磁石が鍵なのか

標準的なスパッタリングは機能しますが、遅く非効率的である可能性があります。磁場(「マグネトロン」部分)の追加は、プロセスを革新します。

電子の捕捉、プラズマの強化

ターゲットの背後に強力な磁場が配置されます。この磁場は磁気フェンスのように機能し、軽量で負に帯電した電子をターゲット表面の非常に近くの周期的な経路に閉じ込めます。

この磁場がなければ、電子はすぐにアノードに飛び去ってしまいます。電子を閉じ込めることで、マグネトロンはこれらの電子がより多くの中性アルゴン原子と衝突してイオン化する確率を劇的に高めます。

成膜速度の向上

この強化されたイオン化により、ターゲットの真前に集中したはるかに高密度で強力なプラズマが生成されます。ターゲットを衝突させる利用可能なアルゴンイオンが増えることで、スパッタリング速度が大幅に増加し、膜の成膜がはるかに速くなります。

基板の保護

磁気トラップは、高エネルギー電子が基板に衝突するのを防ぎます。これにより、熱負荷と潜在的な損傷が軽減され、プラスチックなどのより敏感な材料にもプロセスが適しています。

トレードオフと限界の理解

強力である一方で、DCマグネトロンスパッタリングは万能の解決策ではありません。その主要なメカニズムは、重大な制限を課します。

導電性材料の要件

プロセスがDC電圧に依存しているため、ターゲット材料自体が電気的に導電性である必要があります。正のアルゴンイオンを引き付けるために、ターゲットには負の電荷が維持されなければなりません。

絶縁体またはセラミックターゲットを使用しようとすると、アルゴンイオンからの正の電荷がその表面に急速に蓄積します。この蓄積は「ターゲット汚染」として知られ、負のバイアスを効果的に中和し、スパッタリングプロセスを停止させます。

プロセス制御

高品質で再現性のある膜を実現するには、複数の変数を正確に制御する必要があります。真空度、ガス圧、電圧、磁場の強度と形状などの要因はすべて相互作用し、慎重に管理する必要があります。

目標に合った適切な選択

そのメカニズムに基づくと、DCマグネトロンスパッタリングは特定の用途に最適な選択肢です。

- 導電性材料の高速コーティングに重点を置く場合:DCマグネトロンスパッタリングは、金属、合金、透明導電性酸化物を成膜するための最も効率的で広く使用されている工業的手法の一つです。

- 優れた密着性を持つ高密度で高純度の膜が目標の場合:スパッタされた原子のエネルギー的な性質により、基板によく結合する非常に高品質な機能性コーティングが生成されます。

- 非導電性またはセラミック材料を成膜する必要がある場合:絶縁ターゲットに対応するように特別に設計されたRF(高周波)スパッタリングなどの代替手段を使用する必要があります。

磁場を利用してプラズマを過充電することで、DCマグネトロンスパッタリングは、高度な薄膜成膜のための高速、信頼性、高品質な方法を提供します。

要約表:

| 側面 | 主要な詳細 |

|---|---|

| プロセスタイプ | 物理気相成長(PVD) |

| 主要なメカニズム | DC電場と磁場が電子を捕捉 |

| ターゲット材料 | 電気的に導電性の材料(金属、合金) |

| 主要ガス | アルゴン |

| 主な利点 | 高い成膜速度と高密度で高純度の膜 |

| 主な制限 | 絶縁体/セラミック材料には不適 |

導電性材料向けの高性能コーティングソリューションが必要ですか?

KINTEKは、お客様の精密な薄膜成膜ニーズを満たすためのスパッタリングシステムを含む、高度な実験装置を専門としています。当社の専門知識により、高速、高品質、優れた密着性を備えたコーティングのための適切な技術を確実に提供します。

当社のフォームから今すぐ専門家にお問い合わせください。当社のソリューションがお客様のラボの能力をどのように向上させ、研究開発を加速できるかについてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- セラミックファイバーライニング付き真空熱処理炉

- モリブデンタングステンタンタル特殊形状蒸着用ボート

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器