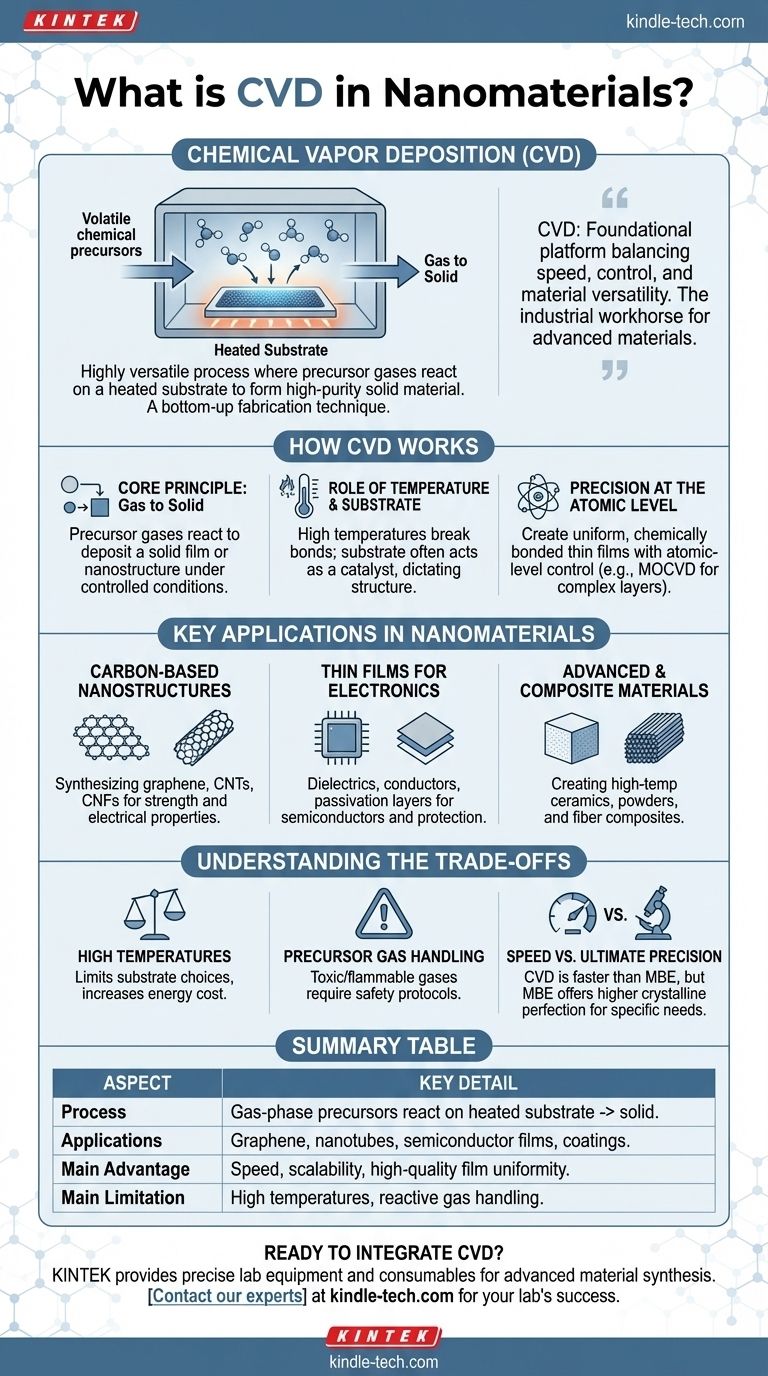

ナノ材料の文脈において、CVDは化学気相成長法(Chemical Vapor Deposition)を指します。これは、気相中の揮発性化学前駆体が、基板として知られる加熱された表面上で反応または分解し、高純度の固体材料を形成する非常に汎用性の高いプロセスです。このボトムアップ製造技術は、単原子層のグラフェンシートから複雑な半導体層まで、幅広いナノスケール構造を製造するための基本です。

化学気相成長法は単一の技術ではなく、先端材料製造のための基盤プラットフォームです。その真の価値は、速度、制御、材料の汎用性のバランスをとる能力にあり、今日使用されている多くの最も重要なナノ材料を製造するための産業の主力となっています。

化学気相成長法の仕組み

核となる原理:気体から固体へ

CVDの本質は変換プロセスです。目的の材料の原子を含む前駆体ガスが反応チャンバーに導入されます。

温度や圧力などの条件を注意深く制御することで、これらのガスは反応を誘発され、選択された基板上に固体膜またはナノ構造を堆積させます。

温度と基板の役割

高温(しばしば数百℃)は、前駆体ガス中の化学結合を切断するために必要なエネルギーを提供します。

基板は単なる受動的な表面ではなく、堆積プロセスにおいて重要な触媒的役割を果たすことが多く、結果として生じるナノ材料の構造と配向を決定します。

原子レベルでの精度

他の方法も存在しますが、CVDは、厚さと組成を原子レベルで制御しながら、均一で化学的に結合した薄膜を作成できる能力が高く評価されています。

有機金属CVD(MOCVD)のような特殊なバリエーションは、現代の電子機器や光電子機器に不可欠な、非常に複雑な結晶層の成長を可能にします。

ナノ材料における主要な応用

炭素系ナノ構造

CVDは、多くの革新的な炭素ナノ材料を合成するための主要な方法です。

これには、大面積で高品質のグラフェンシートの製造、および優れた強度と電気的特性で高く評価されているカーボンナノチューブ(CNT)やカーボンナノファイバー(CNF)が含まれます。

電子機器および保護用の薄膜

このプロセスは、半導体産業向けのさまざまな薄膜を堆積するために広く使用されています。

これらの膜は、電子部品を環境から保護する誘電体(絶縁体)、導体、およびパッシベーション層として機能します。また、耐食性および耐熱性コーティングの作成にも使用されます。

先端複合材料

単純な膜を超えて、CVDは複雑な材料の作成に使用されます。これには、高温セラミックスの合成、明確な粒子サイズを持つ粉末、さらには繊維織物を浸透させて堅牢な繊維複合材料を作成することも含まれます。

トレードオフの理解

高温要件

CVDに必要な高温は、一部の材料が溶融または変形する可能性があるため、使用できる基板の種類を制限する可能性があります。このエネルギー消費もプロセスの全体的なコストに寄与します。

前駆体ガスの取り扱い

CVDで使用される化学前駆体は、多くの場合、毒性、可燃性、または腐食性があるため、高度な取り扱いと安全プロトコルが必要です。これにより、CVDセットアップの複雑さとコストが増加する可能性があります。

速度 vs 究極の精度

CVDは、超高真空中で原子層ごとに材料を堆積する分子線エピタキシー(MBE)のような技術よりも一般的に高速です。

しかし、最高の結晶完全性と界面のシャープネスを要求するアプリケーションでは、MBEのより遅く、より制御された性質が好まれる場合があります。CVDは速度と高品質の強力なバランスを提供しますが、常に利用可能な最も精密な選択肢であるとは限りません。

これをあなたのプロジェクトに適用する方法

製造方法の選択は、コスト、材料要件、および望ましい性能のバランスを取りながら、最終目標に完全に依存します。

- 高品質の薄膜またはカーボンナノチューブの大規模生産が主な焦点である場合:CVDは、その速度とスケーラビリティのため、多くの場合、最も効果的で経済的に実行可能な選択肢です。

- 高性能マイクロエレクトロニクス用の完璧な単結晶エピタキシャル層の作成が主な焦点である場合:分子線エピタキシー(MBE)のようなより専門的で遅い方法が必要になる場合があります。

- LEDまたは先端半導体用の複雑な結晶層の成長が主な焦点である場合:有機金属CVD(MOCVD)のような特殊なバリアントが、おそらく必要なツールとなるでしょう。

CVDの原理を習得することは、現代技術のほぼすべての分野でナノ材料の変革的な可能性を活用するための基本です。

要約表:

| 側面 | 主要な詳細 |

|---|---|

| プロセス | 気相前駆体が加熱された基板上で反応し、固体材料を形成します。 |

| 主要な応用 | グラフェンシート、カーボンナノチューブ、半導体薄膜、保護コーティング。 |

| 主な利点 | 速度、スケーラビリティ、高品質な膜の均一性の優れたバランス。 |

| 主な制限 | 高温と反応性前駆体ガスの取り扱い。 |

CVD技術をラボのワークフローに統合する準備はできていますか? KINTEKは、先端材料合成に必要な精密なラボ機器と消耗品の提供を専門としています。次世代エレクトロニクスを開発している場合でも、高性能コーティングを開発している場合でも、当社の専門知識は研究から生産までお客様のイノベーションをサポートします。今すぐ当社の専門家にご連絡ください。お客様のラボを成功に導く方法についてご相談ください。

ビジュアルガイド

関連製品

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 実験室用ラピッドサーマルプロセス(RTP)石英管炉

- 真空熱処理焼結ろう付け炉

- 真空熱間プレス炉 加熱真空プレス機 チューブ炉

- 縦型実験室管状炉

よくある質問

- MOCVDの長所と短所は何ですか?高品質半導体生産のスケールアップ

- 化学気相成長(CVD)の圧力はどれくらいですか?優れた膜品質を実現するための適切なレジームを選択する

- スパッタリングツールとは?精密薄膜成膜ガイド

- 化学気相成長法(CVD)の利点は何ですか?研究室で優れた薄膜を実現

- CO2還元においてCVDがTiO2薄膜に好まれる理由は何ですか?複雑な支持体上での優れた密着性を実現

- CVDとはテクノロジーにおいて何を意味するのか?現代のエレクトロニクスとコーティングの核となるプロセス

- マグネトロンスパッタリングの背後にある物理学とは?優れた薄膜のためのプラズマの活用

- 低圧化学気相成長法(LPCVD)とは?優れた薄膜均一性の鍵