本質的に、従来の焼結とは、粉末を圧縮成形したものを融解させることなく、固体で緻密な物体に変換するために使用される高温プロセスです。「グリーン体」(弱く結合した粉末成形体)を特定の温度に加熱することにより、個々の粒子が融合し、多孔性を減らし、材料の強度と密度を劇的に向上させます。

従来の焼結の核となる原理は、熱エネルギーを使用して原子の拡散を促進することです。このプロセスにより粒子が結合し、表面エネルギーが最小限に抑えられ、部品が収縮し、もろい粉末形状が堅牢なエンジニアリング材料へと効果的に変化します。

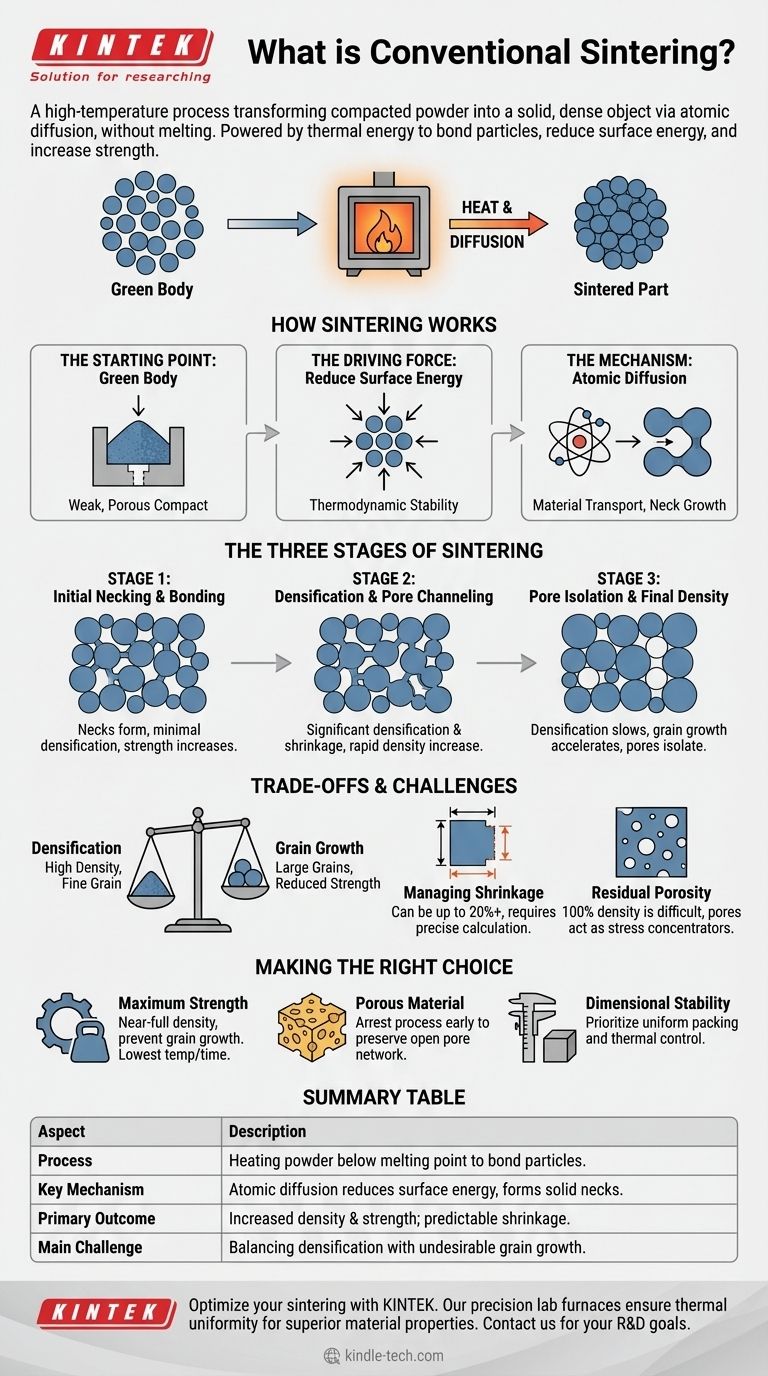

焼結が粉末を固体に変換する方法

従来の焼結は、粉末冶金およびセラミックス加工の基礎です。これは、熱力学によって駆動され、材料の微視的なレベルでの構造を根本的に変えることによって機能します。

出発点:「グリーン体」

このプロセスは、しばしばグリーン体と呼ばれる粉末成形体から始まります。これは、粉末を金型にプレスして形成された所望の形状です。

形状はありますが、グリーン体は機械的に弱く、粒子間に空隙、すなわち多孔性で満たされています。

駆動力:表面エネルギーの低減

微粉末は広大な表面積を持っており、これはエネルギー的に不安定な状態です。自然は常に最も低いエネルギー状態を求めます。

焼結は、粒子を結合させ、それらの間の細孔をなくすことによって、系が総表面積を低減するために必要な熱エネルギーを提供します。このエネルギーの減少がプロセスの基本的な駆動力となります。

メカニズム:原子拡散

焼結は、材料の融点以下の温度で発生します。融解して流動する代わりに、原子が粒子の表面や内部を横切って移動します。この原子拡散により、材料が粒子間の接触点に移動し、「ネック」が形成・成長します。これらのネックは粒子を結合する固体の架け橋となり、強固で一貫性のある塊を形成します。

焼結の3つの段階

粉末成形体から緻密な固体への変換は、通常、重複する3つの明確な段階を経て進行します。

第1段階:初期のネック形成と結合

プロセスの開始時に、隣接する粒子の接触点でネックが形成され、成長します。この段階では、全体の緻密化は最小限ですが、粒子が化学的に結合するため、部品は大幅に強度を増します。多孔性は主に相互接続したままです。

第2段階:緻密化と細孔の連通化

粒子間のネックが大きくなるにつれて、それらは融合し始めます。細孔は、相互接続された円筒状のチャネルのネットワークを形成します。

この段階で、ほとんどの緻密化と収縮が発生します。細孔が排除され、密度が急速に増加するにつれて、物体は目に見えて収縮します。

第3段階:細孔の孤立化と最終密度

最終段階では、細孔チャネルが閉じられ、材料内部の孤立した球状の空隙になります。

残りの多孔性を除去することがはるかに困難になるため、緻密化は劇的に減速します。同時に、結晶粒成長(材料の結晶構造の粗大化)が加速することがあり、これは望ましくない場合が多いです。

トレードオフと課題の理解

従来の焼結は強力ですが、バランスを取る作業です。望ましい結果を達成するには、競合するいくつかの要因を管理する必要があります。

核心的な対立:緻密化 対 結晶粒成長

これが焼結における主要な課題です。緻密化を促進するのと同じ条件(高温、長時間)が、結晶粒成長も促進します。

ほとんどの構造用途では、理想的な材料は最大の密度と非常に微細な結晶粒構造を持っています。過剰焼結は大きな結晶粒につながる可能性があり、密度が高くても材料の強度と靭性を低下させることがよくあります。

収縮の管理

焼結により多孔性が除去されるため、部品は収縮します。この収縮はかなりの量(線寸法で20%以上)になる可能性があり、初期の金型とグリーン体の設計時に正確に計算し、補償する必要があります。

不均一な収縮は反りや亀裂につながる可能性があるため、寸法精度の高い部品を製造するにはプロセスの制御が不可欠です。

残留多孔性の問題

従来の焼結で理論密度100%を達成することは極めて困難です。ごくわずかな残留多孔性がほぼ常に見られます。

これらの細孔は応力集中点として機能し、最終部品の究極的な機械的性能を制限する可能性があります。

目標に応じた適切な選択

焼結の原理を理解することで、特定の材料特性を達成するためにプロセスを操作できます。

- 主な焦点が最大の機械的強度である場合: 目標は、緻密化を達成するのに十分な最低限の温度と時間を使用することで、結晶粒成長を厳密に防ぎながら、ほぼ完全な密度を達成することです。

- 多孔質材料(フィルターなど)を作成することが主な焦点である場合: 焼結プロセスを初期段階または中間段階で停止させ、十分な強度を提供しつつ、開いた相互接続された細孔ネットワークを維持する必要があります。

- 主な焦点が寸法安定性である場合: 部品全体で予測可能で一貫した収縮を保証するために、均一な粉末充填と正確な熱制御を優先する必要があります。

これらの変数を習得することが、単純な粉末を特性が調整された高度に設計された材料に変える鍵となります。

要約表:

| 側面 | 説明 |

|---|---|

| プロセス | 融点未満で粉末成形体を加熱し、粒子を結合させる。 |

| 主要メカニズム | 原子拡散が表面エネルギーを低減し、固体のネックを形成する。 |

| 主な結果 | 密度と強度の増加。大幅で予測可能な収縮。 |

| 主な課題 | 緻密化と望ましくない結晶粒成長のバランスをとること。 |

優れた材料特性のために焼結プロセスを最適化する準備はできましたか? KINTEKは、制御された焼結に不可欠な精密ラボ炉と消耗品を専門としています。先進セラミックスまたは金属部品を開発する場合でも、当社の装置は目標密度と微細構造を達成するために必要な熱均一性と制御を保証します。当社の専門家に今すぐ連絡して、当社の焼結および材料開発の目標をどのようにサポートできるかをご相談ください。

ビジュアルガイド

関連製品

- メッシュベルト式ガス雰囲気炉

- 小型真空熱処理・タングステン線焼結炉

- 電気ロータリーキルン熱分解炉プラントマシンカルサイナー小型ロータリーキルン回転炉

- 高温用途向け真空熱処理・熱圧焼結炉

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉

よくある質問

- 熱処理プロセスの利点と限界は何ですか?材料性能を引き出す

- パルスDCスパッタリングはDCスパッタリングよりも優れていますか?アークフリー成膜のためのガイド

- 冷却速度が鋳造に及ぼす影響とは?強度、延性、欠陥の制御

- 撹拌機と加熱マントルを備えたガラス製反応器は、赤泥浸出においてどのような役割を果たしますか?希土類回収の最適化

- 炉はんだ付けのプロセスとは?大量生産、高信頼性の接合を実現する

- 製鉄業界における焼結のプロセスとは何ですか?エンジニアリングされた原料で高炉効率を最適化する

- 超音波洗浄機またはホモジナイザーの主な機能は何ですか?TiO2の金負荷を最適化する

- SEMにおける金スパッタリングとは?非導電性サンプルのチャージアップを防ぎ、画質を向上させる方法