本質的に、違いは単純です。熱分解は高温のみを使用して酸素のない状態で物質を分解するのに対し、触媒分解は熱と触媒の両方を使用します。触媒の追加はプロセスを根本的に変化させ、より低い温度を可能にし、より高品質でより洗練された最終製品を生み出します。

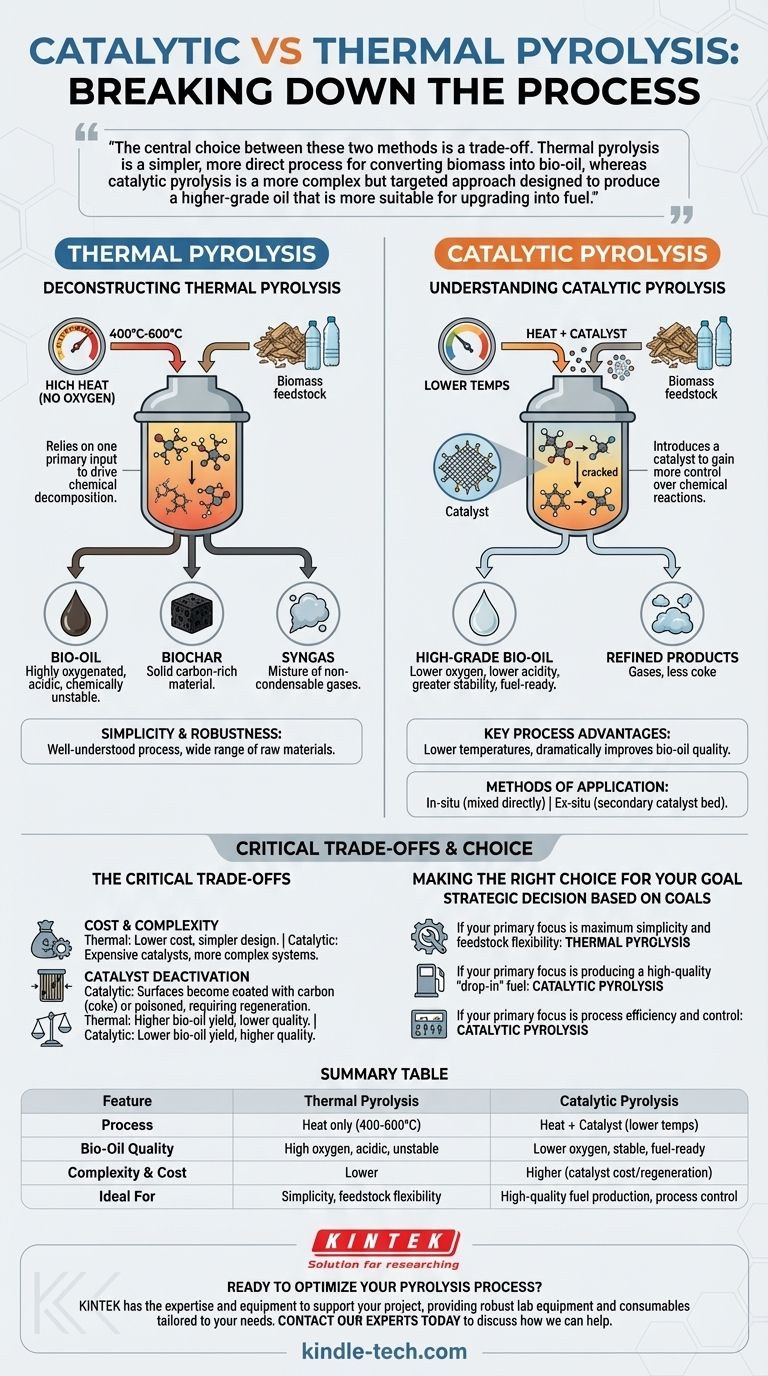

これら2つの方法の主な選択はトレードオフです。熱分解はバイオマスをバイオオイルに変換するためのよりシンプルで直接的なプロセスであるのに対し、触媒分解は燃料へのアップグレードにより適した高品質のオイルを生成するように設計された、より複雑だが的を絞ったアプローチです。

熱分解の解剖

熱分解は基礎的なプロセスであり、有機物の化学的分解を促進するために主に1つのインプットに依存します。

高温の役割

この方法は、バイオマスやプラスチックなどの原料を、通常400°Cから600°Cの範囲の高温にさらします。これは、燃焼を防ぐために酸素のない反応器内で行われます。

強烈な熱は、物質内の複雑な化学結合を切断するのに十分です。

生成される生成物

熱分解は、バイオオイル(液体)、バイオ炭(固体炭素質材料)、および合成ガス(非凝縮性ガスの混合物)の3つの主要な生成物を生成します。

生成されたバイオオイルは、酸素含有量が高く、酸性で、化学的に不安定であることが多く、大幅な追加処理なしに直接燃料として使用するのは困難です。

シンプルさと堅牢性

熱分解の主な利点は、その比較的シンプルさです。このプロセスはよく理解されており、正確な化学的適合性を必要とせずに非常に幅広い原料に適用できます。

触媒分解の理解

触媒分解は、化学反応をよりよく制御し、より望ましい結果に導くために、新しい要素である触媒を導入します。

触媒の機能

触媒は、消費されることなく化学反応を促進する物質です。熱分解において、その役割は、初期加熱中に放出される大きな有機分子をより効果的に「分解」することです。

この選択的な分解は、より小さく、より安定した分子をもたらし、最終的なバイオオイルの組成を根本的に変化させます。

主なプロセスの利点

触媒の使用には2つの大きな利点があります。第一に、プロセスをより低い温度で実行できることが多く、これによりエネルギー消費を削減できます。

第二に、そしてより重要なことに、それはバイオオイルの品質を劇的に向上させます。オイルは酸素含有量が低く、酸性度が低く、安定性が高いため、従来の原油により類似しており、輸送燃料へのアップグレードが容易になります。

応用の方法

触媒は主に2つの方法で導入できます。in-situ触媒分解は、加熱前または加熱中に触媒を原料と直接混合することを含みます。

ex-situ触媒分解は、それらを分離したままにします。初期の熱分解が発生した後、生成された蒸気をアップグレードのために2番目の専用の触媒床に通します。

重要なトレードオフ

触媒分解は高品質の生成物を提供しますが、この利点には重大な運用上および経済的な考慮事項が伴います。

コストと複雑さ

特に貴金属や特別に設計されたゼオライトを含む触媒は高価になる可能性があります。これは、熱分解が回避する全体的なプロセスにかなりのコストを追加します。

in-situかex-situかにかかわらず、システムの設計は、単純な熱反応器よりも本質的により複雑になります。

触媒の失活

触媒は永遠には持ちません。時間の経過とともに、その表面は炭素堆積物(コークス)で覆われたり、原料中の汚染物質によって汚染されたりする可能性があります。

この失活には、再生ステップ(例:コークスの燃焼除去)または触媒の最終的な交換が必要となり、運用の複雑さとコストの層がもう1つ追加されます。

生成物収率対品質

バイオオイルの品質と量の間には逆相関関係があることがよくあります。触媒分解はオイルの品質を向上させますが、ガスの生成とコークスの生成を増加させることがよくあります。

これは、液体バイオオイルの総収量が熱分解と比較して低くなる可能性があることを意味し、経済的実行可能性にとって重要な要素となります。

目標に合わせた正しい選択

最適な方法は、最終生成物の意図された用途とプロジェクトの経済的制約に完全に依存します。

- 最大のシンプルさと原料の柔軟性が主な焦点である場合:熱分解は、原材料を基本的なバイオオイル、バイオ炭、合成ガスに変換するためのより直接的で堅牢な方法です。

- 高品質の「ドロップイン」燃料の生産が主な焦点である場合:触媒分解は、下流のアップグレード処理をあまり必要としない、より安定した脱酸素化されたオイルを生成するために不可欠です。

- プロセスの効率と制御が主な焦点である場合:触媒分解により、より低い運転温度が可能になり、最終製品の化学組成に対する制御度が向上します。

最終的に、どちらを選択するかは、初期のシンプルさと、より洗練された出力の価値とのバランスをとる戦略的な決定です。

要約表:

| 特徴 | 熱分解 | 触媒分解 |

|---|---|---|

| プロセス | 熱のみ(400-600°C) | 熱+触媒(低温) |

| バイオオイルの品質 | 高酸素、酸性、不安定 | 低酸素、安定、燃料対応 |

| 複雑さ・コスト | 低い | 高い(触媒コスト/再生) |

| 最適 | シンプルさ、原料の柔軟性 | 高品質燃料生産、プロセス制御 |

熱分解プロセスの最適化の準備はできましたか?

熱分解による単純なバイオマス変換であれ、触媒分解による高品質で燃料対応のバイオオイルの生産であれ、KINTEKはプロジェクトをサポートするための専門知識と機器を備えています。当社は、お客様の特定の研究および生産ニーズに合わせて調整された堅牢なラボ機器と消耗品の提供を専門としています。

当社の専門家に今すぐお問い合わせいただき、ラボでの優れた結果と効率の達成をどのように支援できるかをご相談ください。

ビジュアルガイド

関連製品

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 縦型実験室管状炉

- 電気ロータリーキルン小型ロータリー炉バイオマス熱分解プラント

- 実験室用ラピッドサーマルプロセス(RTP)石英管炉

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉