焼成は、その核心において、材料を精製し化学的に変化させるために使用される高温の工業プロセスです。 その最も広範で歴史的に重要な用途は、石灰石(炭酸カルシウム)を石灰(酸化カルシウム)と二酸化炭素に熱分解することであり、これはセメント製造の基礎となる反応です。

焼成は物質を溶かすことではなく、融点以下の高温に加熱することです。この制御された熱処理は、水や二酸化炭素のような揮発性成分を追い出し、材料に根本的な化学的または物理的変化を引き起こすように設計されています。

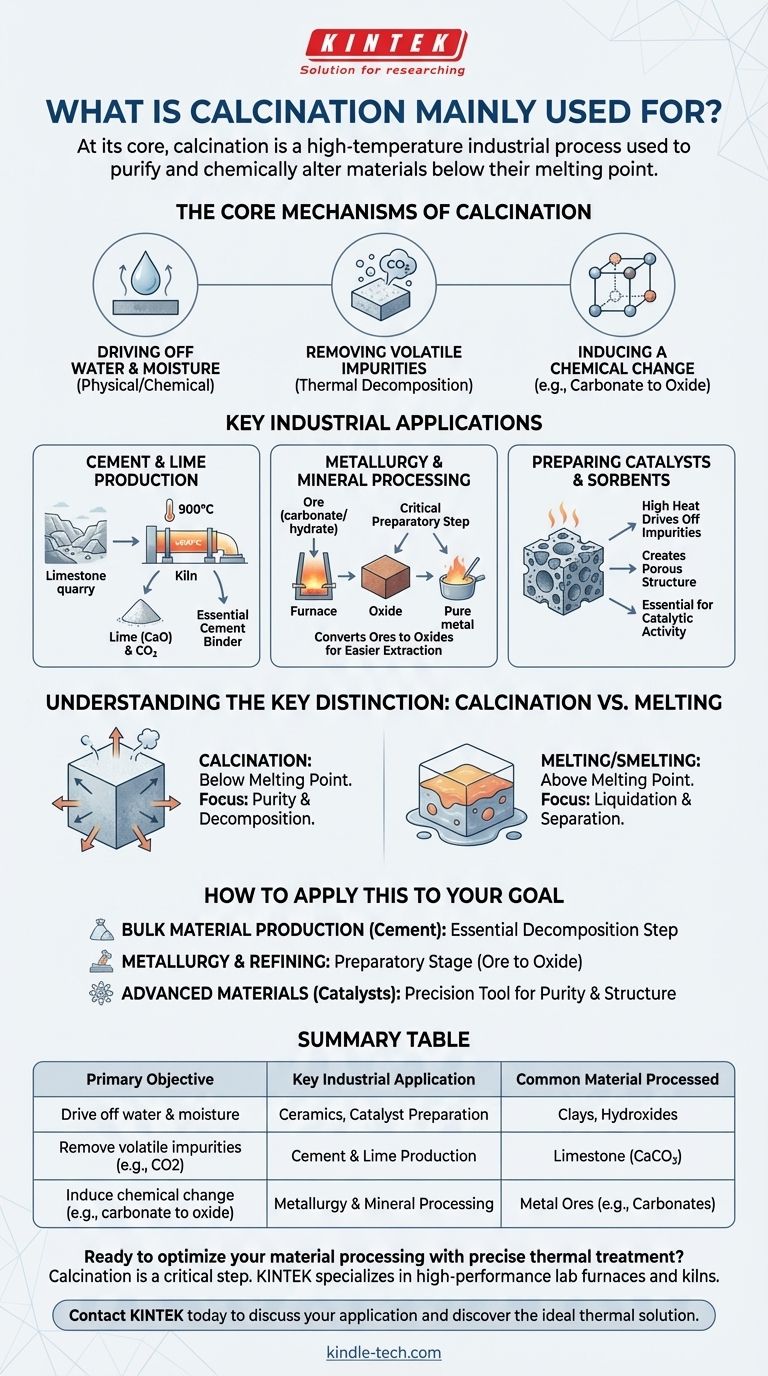

焼成の主要メカニズム

その用途を理解するためには、まず焼成が化学的および物理的レベルで何を達成するのかを理解する必要があります。このプロセスはいくつかの主要な目的を果たします。

水と湿気を追い出す

焼成は、固体からあらゆる形態の水分を除去するのに非常に効果的です。これには、物理的に吸収された表面の水分と、材料の結晶構造内に化学的に結合した水分子の両方が含まれます。

揮発性不純物の除去

最も重要な機能は、揮発性物質の除去です。これは、熱が化合物を分解する熱分解によって達成されます。最も一般的な例は、炭酸塩鉱物から二酸化炭素(CO2)を追い出すことです。

化学変化の誘発

これらの成分を除去することにより、焼成は物質の化学組成を変化させます。例えば、金属炭酸塩を金属酸化物に変換することは、次の処理段階への準備となります。

主要な工業用途

焼成の原理は、いくつかの主要産業で応用されており、それぞれが特定の成果のためにこのプロセスを活用しています。

セメントおよび石灰の製造

これは焼成の最大の単一用途です。石灰石(CaCO3)は、巨大なキルンで約900°Cに加熱され、石灰(CaO)とCO2に分解されます。この石灰はセメントの不可欠な結合剤です。

冶金および鉱物処理

焼成は、鉱石から金属を抽出するための重要な準備段階です。多くの鉱石は炭酸塩または水和物として採掘されます。それらを焼成すると酸化物に変換され、製錬のようなプロセスによって純粋な金属に還元するのがはるかに容易になります。

触媒および吸着剤の調製

化学産業では、焼成は触媒などの材料を活性化するために使用されます。高温は不純物を追い出し、触媒活性に不可欠な高い表面積を持つ多孔質構造を作り出すことができます。

重要な区別を理解する:焼成と溶解

焼成が製錬や焼結のような他の高温プロセスとどう異なるかについては、よく混乱が生じます。この区別は非常に重要です。

目的は変質であり、液化ではない

プロセス全体は、材料の融点以下の温度で行われます。物質の固体状態は維持されます。材料が溶融した場合、それは異なるプロセスであり、異なる結果をもたらします。

焦点は純度と分解

焼成は、化合物の不要な部分(水やCO2など)を除去したり、その結晶構造を変化させたりすることを目的としています。対照的に、製錬は融点以上の温度を使用して、金属をスラグから分離するなど、成分を液化して分離します。

これを目標にどのように適用するか

焼成の目的を理解することで、さまざまな産業のバリューチェーンにおけるその役割を認識できます。

- バルク材料生産(セメントなど)が主な焦点の場合: 焼成を、主要な化学的構成要素を生み出す不可欠な分解ステップと見なしてください。

- 冶金および精錬が主な焦点の場合: 焼成を、鉱石を酸化物に変換するための準備段階として使用し、その後の金属抽出を簡素化します。

- 先端材料(触媒など)の作成が主な焦点の場合: 焼成を、特定の性能特性を達成するための純度と結晶構造を制御する精密ツールとして扱ってください。

最終的に、焼成は、材料を溶かすことなく、熱を使用して固体材料を精製および変質させるための基本的な工業技術です。

要約表:

| 主な目的 | 主要な工業用途 | 処理される一般的な材料 |

|---|---|---|

| 水と湿気を追い出す | セラミックス、触媒調製 | 粘土、水酸化物 |

| 揮発性不純物(例:CO2)を除去する | セメントおよび石灰の製造 | 石灰石(CaCO₃) |

| 化学変化を誘発する(例:炭酸塩から酸化物へ) | 冶金および鉱物処理 | 金属鉱石(例:炭酸塩) |

精密な熱処理で材料加工を最適化する準備はできていますか?

焼成は、セメント生産から先端材料開発まで、幅広い産業にとって重要なステップです。KINTEKは、特定の材料に最適な焼成プロセスを実現するために必要な、堅牢で高性能なラボ用炉とキルンを提供することに特化しています。

鉱石の精製、触媒の開発、建設材料の製造のいずれにおいても、当社の装置は、お客様の作業が要求する純度と化学的変質を保証します。

今すぐKINTEKにお問い合わせいただき、お客様の用途についてご相談ください。お客様のラボまたはパイロットプラントに最適な熱ソリューションを見つけましょう。

ビジュアルガイド

関連製品

- 電気ロータリーキルン熱分解炉プラントマシンカルサイナー小型ロータリーキルン回転炉

- 電気ロータリーキルン連続稼働小型ロータリー炉加熱熱分解プラント

- 三次元電磁ふるい分け装置

- 反応浴用恒温加熱循環器 水槽 チラー 循環器

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉