薄膜回路とは、本質的に、導電性、抵抗性、絶縁性の材料を安定したベース(基板)上に極めて薄い層として堆積させることによって構築される電子回路です。これらの膜はナノメートルほどの厚さしかなく、信じられないほどの精度で積層・形成され、抵抗器、コンデンサ、相互接続などの微細な部品が表面上に直接形成されます。

薄膜回路は、従来の回路基板とは根本的に異なります。別々の部品を基板に取り付けるのではなく、基板上に回路全体を「印刷」または「成長」させることで、特殊な用途において比類のない小型化と性能を可能にします。

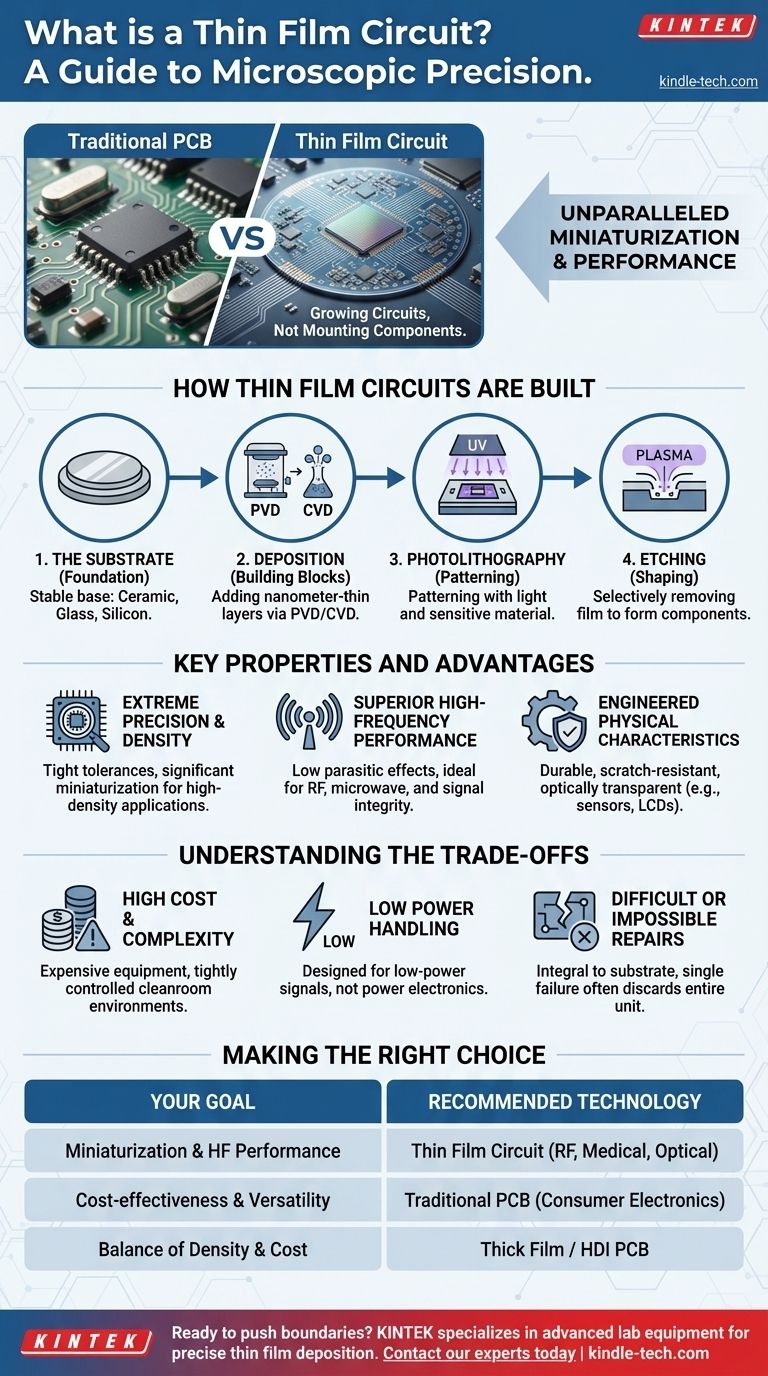

薄膜回路の構築方法

薄膜回路を理解するには、その製造プロセスを理解する必要があります。これは、微小スケールでの付加と除去のゲームです。このプロセスでは、材料の堆積と選択的な除去を組み合わせて、複雑なパターンを作成します。

基礎:基板

すべては基板から始まります。これは回路が構築される物理的な土台です。基板は、その特定の熱的および電気的特性に基づいて選択され、一般的な材料にはセラミック(アルミナなど)、ガラス、シリコンが含まれます。

構成要素:成膜(Deposition)

成膜(Deposition)は、材料の薄い層を追加するプロセスです。最も一般的な2つの方法は、物理気相成長法(PVD)と化学気相成長法(CVD)です。

- 物理気相成長法(PVD): これは、材料をソースから基板へ物理的に移動させることを伴います。これはしばしばスパッタリングによって行われます。スパッタリングでは、イオンがターゲット材料を衝突させ、原子を叩き出して基板をコーティングします。

- 化学気相成長法(CVD): この方法は、基板の表面でエネルギー(例:熱)を与えられると反応し、固体薄膜を形成する前駆体ガスを使用します。

成膜方法と材料の選択は、回路の電気伝導性や耐久性などの最終的な特性に直接影響を与えます。

設計:フォトリソグラフィとエッチング

層が堆積されたら、実際の回路部品を形成するためにパターン化する必要があります。これは通常、フィルムの現像に似たプロセスであるフォトリソグラフィを使用して行われます。感光性材料が塗布され、UV光のパターンに露光され、その後現像され、目的の回路領域上に保護マスクが残されます。

最後に、エッチングプロセス(プラズマエッチングなど)を使用して、保護されていない膜材料が除去されます。これにより、最終的な回路を構成する、正確に形状作られた導体、抵抗器、その他の要素が残されます。

主な特性と利点

この複雑な製造プロセスにより、従来の方法では達成不可能な、ユニークで強力な特性を持つ回路が得られます。

極端な精度と高密度

部品は微小レベルで定義されるため、非常に厳しい公差を持ち、非常に密接に配置することができます。これにより、高密度アプリケーションにおいて大幅な小型化と優れた性能が可能になります。

優れた高周波性能

薄膜部品の小型サイズと正確なジオメトリは、寄生容量とインダクタンスを低減します。これにより、信号の完全性が重要となるRFおよびマイクロ波システムなどの高周波用途に理想的です。

設計された物理的特性

薄膜は、電気的特性だけでなく、それ以上の特性を持つように設計できます。これらは、LCDスクリーンや高度な光学センサーなどのデバイスに不可欠な、高い耐久性、耐傷性、さらには光学的に透明になるように設計できます。

トレードオフの理解

利点にもかかわらず、薄膜回路は万能の解決策ではありません。その特殊な性質には、その使用を制限する重要なトレードオフが伴います。

高コストと複雑性

成膜やエッチングに必要な装置(PVDやCVD装置など)は非常に高価であり、厳密に管理されたクリーンルーム環境で操作する必要があります。これにより、製造は標準的なプリント基板(PCB)よりもはるかにコストがかかり、複雑になります。

低電力処理能力

導電層が極めて薄いため、高電流や大きな電力負荷を処理できません。これらは電力電子機器ではなく、低電力信号処理用に設計されています。

修理の困難さまたは不可能性

欠陥のある部品をはんだ付けして交換できることが多いPCBとは異なり、薄膜回路上の部品は基板と一体化しています。単一の障害点が発生すると、通常、回路全体を廃棄する必要があります。

目標に応じた適切な選択

薄膜技術を使用するかどうかの決定は、特定のエンジニアリングの優先順位と制約に完全に依存します。

- 小型化と高周波性能が主な焦点の場合: 薄膜は、精度と小型フォームファクタが譲れないRFモジュール、医療センサー、光学デバイスなどのアプリケーションに最適です。

- コスト効率と汎用性が主な焦点の場合: 従来のPCBは、低コスト、設計の柔軟性、組み立ての容易さから、電子製品の大多数において依然として確固たる標準です。

- 高密度とコストのバランスが主な焦点の場合: 類似しているが精度が低い「厚膜」技術、または先進的な高密度相互接続(HDI)PCBを検討するかもしれません。

最終的に、薄膜技術を理解することで、適切なエンジニアリング課題に対して適切なツールを選択できるようになります。

要約表:

| 側面 | 薄膜回路 | 従来のPCB |

|---|---|---|

| 製造 | PVD/CVD成膜、フォトリソグラフィ | エッチング、部品実装 |

| 主な利点 | 極端な小型化、高周波性能 | コスト効率、汎用性 |

| 理想的な用途 | RFモジュール、医療センサー、光学デバイス | 民生用電子機器、汎用回路 |

| 電力処理能力 | 低電力 | 高電力 |

薄膜技術で電子設計の限界を押し広げる準備はできていますか?

KINTEKでは、正確な薄膜成膜と回路製造に必要な高度な実験装置と消耗品の提供を専門としています。最先端のRFモジュール、医療センサー、または光学デバイスを開発しているかどうかにかかわらず、当社の専門知識と高品質の材料が、比類のない小型化と性能の達成を支援します。

当社の専門家にご相談ください。お客様の研究所の特定のニーズをサポートし、次の画期的なプロジェクトに最適なツールを選択できるようお手伝いします。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用