厚膜回路とは、その核心において、特殊な導電性、抵抗性、絶縁性の「ペースト」を、通常セラミック製の硬質で耐熱性の基板にスクリーン印刷して電子部品を製造する方法です。印刷後、これらの層は高温炉で焼成され、材料が基板に融着して耐久性のある集積回路が形成されます。このプロセスにより、抵抗器やコンデンサなどの受動部品が基板上に直接形成されます。

理解すべき中心的な概念は、厚膜技術がハイブリッド製造プロセスであるということです。これは、標準的なプリント基板(PCB)とモノリシック集積回路(IC)との間のギャップを埋め、従来の電子機器では機能しないような極めて高い耐久性と電力処理能力を提供します。

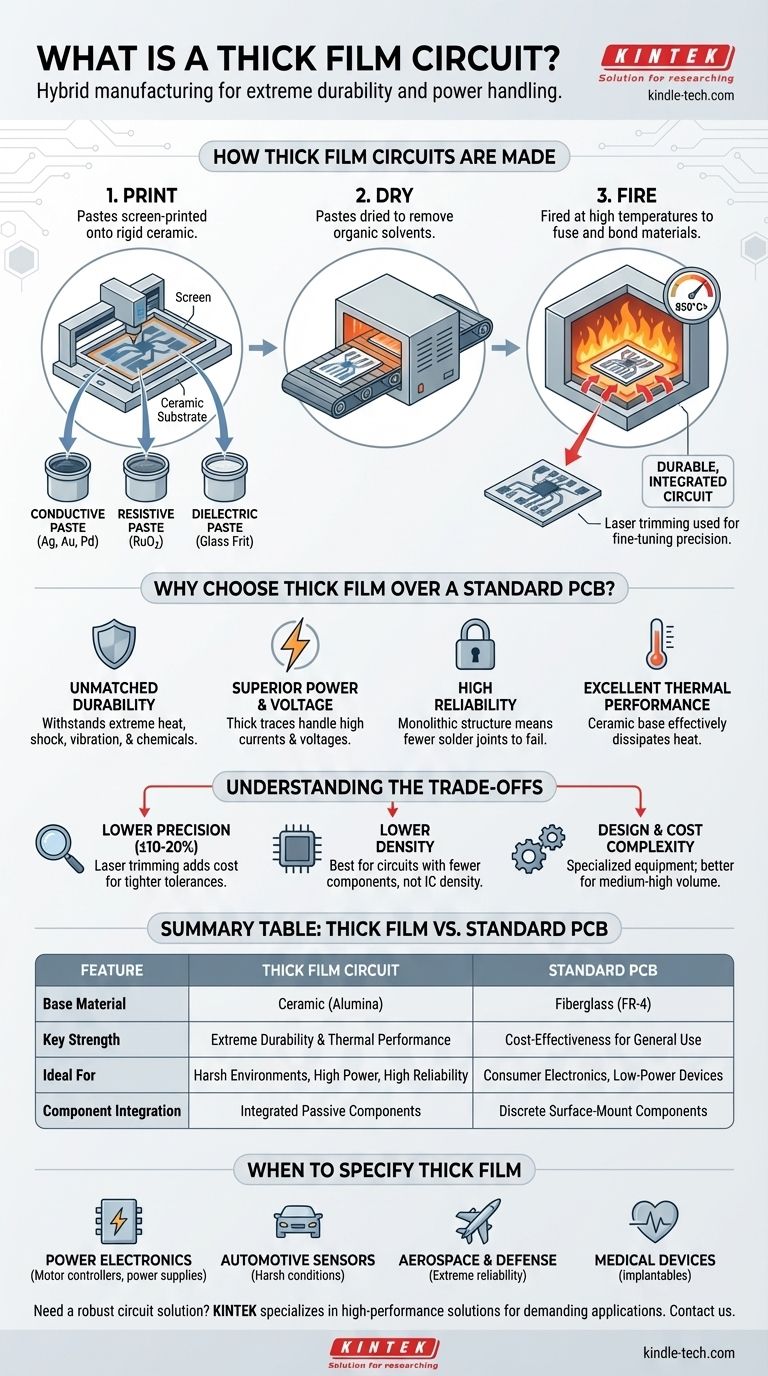

厚膜回路の製造方法

製造プロセスは体系的であり、厚膜に独自の特性を与えています。Tシャツにデザインをスクリーン印刷するのに似ていますが、機能性電子材料を850℃以上で焼成します。

基板:強固な基盤

回路の基盤は、ほとんどの場合、セラミック基板であり、最も一般的にはアルミナ(酸化アルミニウム)です。

標準的なPCBのガラス繊維材料(FR-4)とは異なり、セラミックは優れた熱伝導性を提供し、極端な温度でも非常に安定しています。

「インク」:機能性ペースト

「インク」は、実際にはガラスフリットと有機溶剤に特定の材料の微細な粒子が懸濁された粘性のあるペーストです。

主に3つの種類があります。

- 導電性ペースト:銀、金、パラジウムなどの金属を含み、回路パターンや接続パッドを作成します。

- 抵抗性ペースト:ルテニウム酸化物などの材料を含み、集積抵抗器を作成します。特定の組成によって抵抗値が決まります。

- 誘電体ペースト:本質的にガラスベースの絶縁体で、導電層を分離したり、集積コンデンサの誘電体を作成したりするために使用されます。

プロセス:印刷、乾燥、焼成

回路は層ごとに構築されます。パターン化されたスクリーンを使用してペーストを基板に印刷し、その後オーブンで乾燥させて溶剤を除去します。

すべての層が印刷され乾燥した後、基板全体が高温窯を通過します。この焼成プロセスにより、有機バインダーが燃焼し、ガラスフリットが融着して、電子材料がセラミックに永久的に結合されます。

高精度な用途では、基板に印刷された抵抗器は、レーザートリミングと呼ばれるプロセスで高エネルギービームを使用して微調整されることがよくあります。

標準的なPCBよりも厚膜を選択する理由

PCBは遍在していますが、厚膜技術は、標準的な有機材料では対応できないほど動作条件が厳しい用途で優れています。

比類のない耐久性と熱性能

セラミック基板と焼成された部品は、本質的に堅牢です。極端な温度、熱衝撃、高い振動、過酷な化学物質への曝露に対して、PCBよりもはるかに優れた耐性があります。

セラミックの放熱能力は、熱管理が重要な高出力電子機器にとって厚膜を理想的なものにします。

優れた電力および電圧処理能力

厚膜回路は、より広く厚い導電性パターンで設計できるため、同サイズのPCBよりもはるかに高い電流と電圧を処理できます。これにより、パワーエレクトロニクスにとって最適な選択肢となります。

過酷な環境下での高い信頼性

部品が基板に融着されているため、故障するはんだ接合部が少なくなります。このモノリシック構造は、並外れた長期安定性と信頼性をもたらします。

これが、自動車センサー、航空宇宙制御装置、医療用埋め込み型デバイスなど、故障が許されない用途で厚膜が主流である理由です。

トレードオフを理解する

完璧な技術はありません。厚膜の耐久性という強みには、他の分野での妥協が伴います。

精度と公差

厚膜部品は、焼成された状態では、個別の部品よりも広い公差(通常±10-20%)を持ちます。高精度を達成するには、レーザートリミングという追加のステップが必要であり、コストが増加します。

可能な限り厳しい公差と微細な特徴が要求される用途には、より精密で高価な成膜プロセスである薄膜技術が優れた選択肢となります。

サイズと部品密度

厚膜は受動部品を統合しますが、現代のシリコン集積回路(IC)のような驚異的な密度を達成することはできません。中程度の数の受動部品と少数の能動部品(表面実装)を持つ回路に最適です。

設計とプロトタイピング

厚膜回路の作成には、専門的な設計知識と製造設備が必要です。工具とセットアップのコストがかかるため、一般的に、単一のプロトタイプよりも中~大量生産の方が経済的です。

厚膜回路を指定する場合

適切な技術を選択するかどうかは、用途の要求に完全に依存します。

- 高出力アプリケーションが主な焦点である場合:厚膜は、その熱処理能力と電流処理能力により、モーターコントローラー、電源、高出力LEDモジュールに理想的な選択肢です。

- 過酷な環境下での極めて高い信頼性が主な焦点である場合:故障率をほぼゼロにする必要がある自動車センサー、油田掘削装置、航空宇宙システム、または医療機器には厚膜を指定してください。

- コンパクトで汎用性の高い電子機器が主な焦点である場合:標準的なPCBは、家電製品、コンピューター、低電力デバイスにとって、ほとんどの場合、より費用対効果が高く、迅速なソリューションです。

- 高周波性能と究極の精度が主な焦点である場合:薄膜回路は、RF、マイクロ波、高精度計測器に対してより優れた性能と厳しい公差を提供します。

最終的に、厚膜を選択することは、他のすべての懸念よりも堅牢性と信頼性を優先するための戦略的な決定です。

概要表:

| 特徴 | 厚膜回路 | 標準的なPCB |

|---|---|---|

| 基材 | セラミック(例:アルミナ) | ガラス繊維(FR-4) |

| 主な強み | 極めて高い耐久性と熱性能 | 汎用性における費用対効果 |

| 理想的な用途 | 過酷な環境、高出力、高信頼性 | 家電製品、低電力デバイス |

| 部品統合 | 集積受動部品(抵抗器、コンデンサ) | 主に個別の表面実装部品 |

厳しい条件に対応する堅牢な回路ソリューションが必要ですか? KINTEKは高性能な実験装置と消耗品を専門としています。自動車、航空宇宙、医療、パワーエレクトロニクスなどの用途で、厚膜技術の耐久性と信頼性が必要なプロジェクトの場合、当社の専門知識がお役に立ちます。今すぐ当社チームにご連絡ください。お客様の研究所の特定のニーズを、精密に設計されたソリューションでどのようにサポートできるかについてご相談ください。

ビジュアルガイド

関連製品

- 光学窓ガラス基板ウェーハ石英プレート JGS1 JGS2 JGS3

- 実験用フロートソーダライム光学ガラス

- 光学用途向けMgF2フッ化マグネシウム結晶基板ウィンドウ

- ラボ用CVDホウ素ドープダイヤモンド材料

- 光学窓ガラス基板ウェーハ フッ化バリウム BaF2 基板窓

よくある質問

- アゾ染料分解実験でメカニカルスターラーまたはシェーカーを使用する必要があるのはなぜですか?結果を最適化しましょう。

- マグネトロンスパッタリングではプラズマはどのように生成されるのか?高品質薄膜堆積のためのエンジン

- 高圧ホモジナイザーはPHA抽出においてどのような役割を果たしますか?バイオマテリアル回収プロセスを最適化する

- コーティングはどのくらい持続しますか?適切なシステムで耐久性を最大化する

- 1473 Kでの焼成工程の目的は何ですか?マグネシウム・アルミニウム・スピネルの調製を最適化する

- 臭化カリウムは環境に有害ですか?水質への隠れたリスクを明らかにする

- 半導体における薄膜の応用とは?トランジスタから太陽電池まで、現代のエレクトロニクスを支える

- 不活性ガスの主な用途は何ですか?産業と保存におけるその役割を発見する