薄膜成膜において、基板とは、薄膜が意図的に堆積される基礎となる材料または表面のことです。これは、絵画におけるキャンバスのように、膜の物理的な土台として機能します。基板の選択は極めて重要であり、その特性は最終的なコーティング製品の構造、密着性、そして究極的な機能に直接影響を与えます。

基板は単なる受動的な保持具以上のものです。それは成膜プロセスにおける能動的な構成要素です。結晶構造から熱膨張に至るまで、その化学的および物理的特性は、薄膜自体の品質と性能の基礎となります。

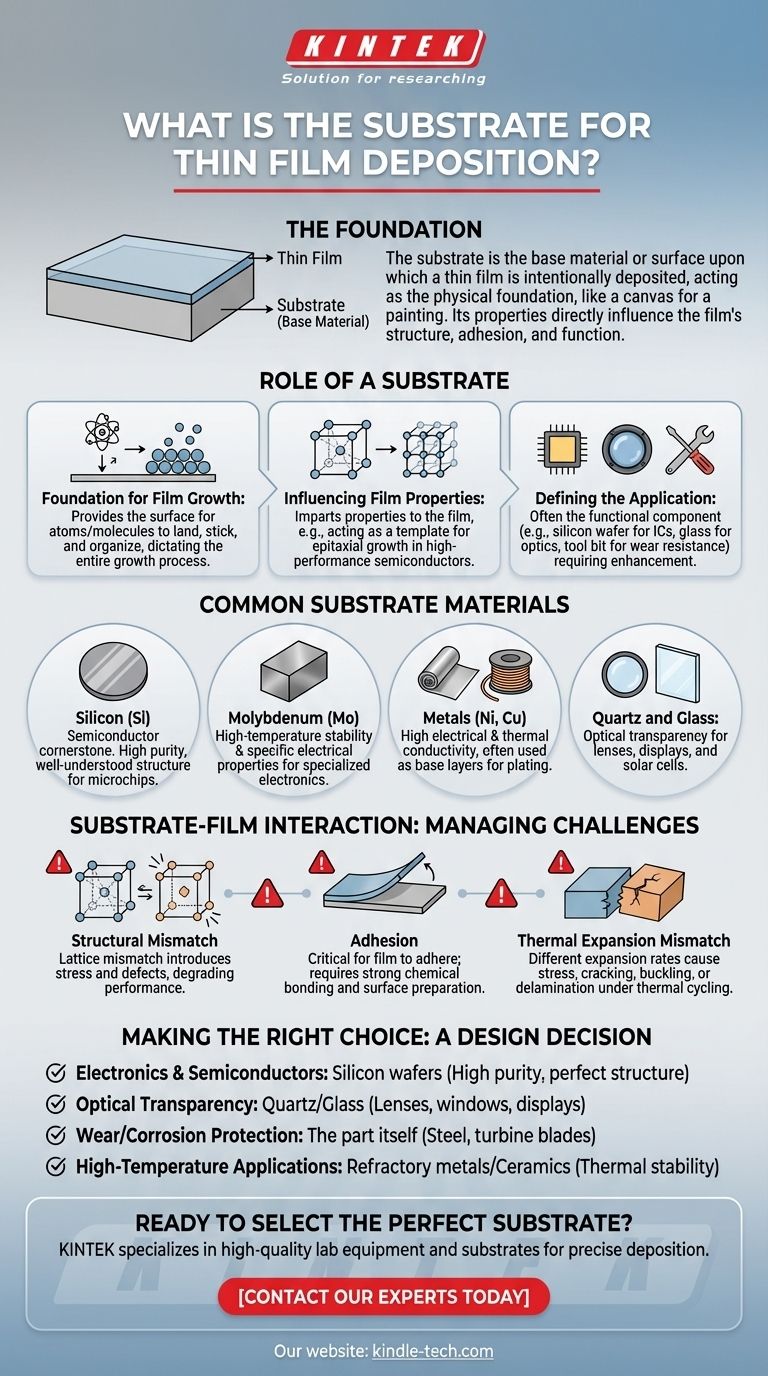

基板の役割とは?

基板の機能を理解することは、成膜プロセス全体を理解するための鍵となります。基板は、単にコーティングする表面であるという以上の、いくつかの重要な目的を果たします。

膜成長のための基盤

基板は、成膜源(例:PVDにおける蒸気やCVDにおける化学前駆体)からの原子や分子が着地し、付着し、組織化される物理的な表面を提供します。成膜材料と基板表面との最初の相互作用が、その後の成長プロセス全体を決定します。

膜特性への影響

基板の特性は膜に引き継がれます。例えば、基板の結晶構造はテンプレートとして機能し、成長する膜の結晶配向に影響を与えることがあります。これはエピタキシャル成長として知られており、高性能半導体の製造において極めて重要です。

用途の定義

多くの場合、基板自体が強化を必要とする機能的な構成要素です。薄膜は単にそれを改善するための手段に過ぎません。シリコンウェハは集積回路を構築するための基板であり、ガラス板は反射防止コーティングのための基板であり、金属工具ビットは耐摩耗性コーティングのための基板です。

一般的な基板材料

基板の選択は、最終的な用途によって完全に決定されます。無数の材料が使用可能ですが、主要な産業で特に一般的なものがいくつかあります。

シリコン (Si)

シリコンは半導体産業の礎石です。基板として、その高純度、十分に理解された結晶構造、確立された製造プロセスにより、マイクロチップやその他の電子部品を作成するためのデフォルトの選択肢となっています。

モリブデン (Mo)

モリブデンは、高温での安定性や特定の電気的特性が要求される用途でよく使用されます。その構造特性は膜成長における既知の要因であるため、研究および特殊電子機器用の十分に特性評価された基板となります。

金属 (Ni, Cu)

ニッケルや銅などの金属は一般的な基板であり、特に最終製品に高い電気伝導性または熱伝導性が要求される場合に用いられます。また、電気めっきなどの後続のめっきプロセスのための下地層としても頻繁に使用されます。

石英とガラス

光学的な透明性が主要な要件である場合、石英とガラスが理想的な基板となります。これらは、コーティングされたレンズや光学フィルターから、ディスプレイや太陽電池用の透明電極に至るまで、あらゆるものに使用されます。

トレードオフの理解:基板と膜の相互作用

薄膜コーティングの成功は、膜と基板との適合性に完全に依存します。管理しなければならないいくつかの重要な課題があります。

構造的な不整合

大きな問題となるのが、基板の結晶格子と膜の結晶格子との間の**構造的な不整合**です。参考文献には、モリブデンで約13%、シリコンで特定の膜に対して約20%の不整合が記載されています。この不整合は、膜に応力や欠陥を導入し、その電気的、光学的、または機械的性能を劣化させる可能性があります。

密着性

薄膜が基板に適切に密着しなければ、何の意味もありません。密着性は、両材料間の化学結合と物理的な力に依存します。膜が剥がれたり剥離したりするのを防ぐため、基板表面は強固な結合を促進するために、細心の注意を払った洗浄や処理が必要になることがよくあります。

熱膨張の不一致

基板と薄膜が温度変化に対して異なる速度で膨張・収縮する場合、甚大な応力が蓄積される可能性があります。この不一致は、特に熱サイクルにさらされる用途において、膜のひび割れ、座屈、または剥離を引き起こす可能性があります。

目標に応じた適切な選択

基板の選択は、意図された結果に基づいた重要な設計上の決定です。

- 電子機器および半導体が主な焦点の場合: シリコンウェハは、その高純度と完全な結晶構造により、業界標準です。

- 光学的な透明性が主な焦点の場合: レンズ、窓、ディスプレイなどの用途には、石英または特殊ガラスが必要です。

- 耐摩耗性または耐食性が主な焦点の場合: 基板は、そのバルク機械的特性によって選択される、工具鋼、タービンブレード、または医療用インプラント自体であることがよくあります。

- 高温用途が主な焦点の場合: モリブデンのような難治性金属やセラミック基板は、極度の熱応力下で安定性を維持できる能力から選択されます。

結局のところ、基板は後回しにされるものではなく、最終製品の能力と信頼性を定義する基礎的な要素なのです。

要約表:

| 一般的な基板材料 | 主な用途/使用例 |

|---|---|

| シリコン (Si) | 半導体およびマイクロエレクトロニクス |

| モリブデン (Mo) | 高温および特殊電子機器 |

| 金属 (Ni, Cu) | 高伝導性およびめっき下地層 |

| 石英とガラス | 光学的な透明性(レンズ、ディスプレイ、太陽電池) |

薄膜用途に最適な基板の選択の準備はできましたか?

KINTEKは、正確な成膜プロセスに合わせて調整された基板を含む、高品質の実験装置および消耗品の提供を専門としています。半導体、光学、高温材料のいずれに取り組んでいる場合でも、当社の専門知識がお客様の基盤を確かなものにします。

当社の専門家に今すぐお問い合わせ、お客様の具体的なニーズについてご相談いただき、KINTEKが信頼性が高く性能重視のソリューションで研究室の成功をどのようにサポートできるかをご確認ください。

ビジュアルガイド

関連製品

- 光学窓ガラス基板ウェーハ石英プレート JGS1 JGS2 JGS3

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- RF PECVDシステム RFプラズマエッチング装置

- 実験用フロートソーダライム光学ガラス