最も基本的なレベルでは、スパークプラズマ焼結(SPS)マシンは、粉末材料を電気と圧力を用いて急速に高密度な固体部品に鍛造する先進的な製造ツールです。これは特殊な熱プレス機のように機能しますが、金型と粉末自体に流れる強力なパルス直流電流を利用します。この直接加熱方式は驚異的に速く、従来の炉では達成が困難な独自の微細構造を持つ高性能材料を生み出す鍵となります。

SPSの核となる革新は、単なる加熱ではなく、加熱の速度にあります。粉末を数時間ではなく数分で固化させるために直接電流を使用することで、SPSは従来の製法で起こりがちな望ましくない粒成長を防ぎ、その結果、優れた密度と強度を持つ材料が得られます。

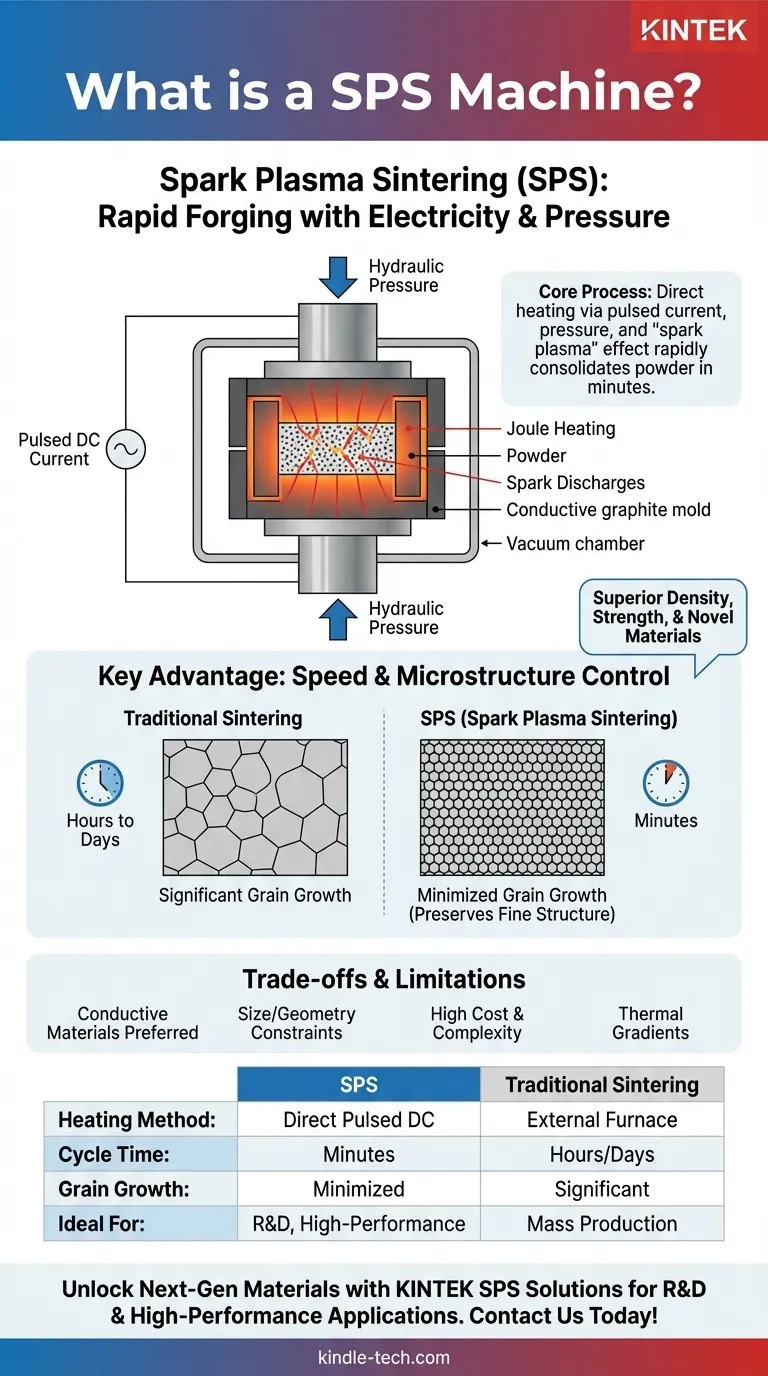

SPSマシンの仕組み:コアプロセス

SPSマシンをユニークにしているものを理解するためには、それが3つの重要な要素(導電性のダイ、パルス電流、機械的圧力)をどのように組み合わせているかを見る必要があります。

物理的セットアップ

SPSプロセスは、粉末材料を導電性の金型(ほぼ常にグラファイト製)に充填することから始まります。この金型アセンブリは、2つの大きな電極の間に真空チャンバー内に配置されます。油圧システムが金型に大きな機械的圧力をかけます。

独自の加熱機構

チャンバーを加熱する従来の炉とは異なり、SPSマシンは高アンペア数のパルスDC電流を電極とグラファイト金型に直接流します。金型(そして多くの場合粉末も)は電気伝導性があるため、ジュール熱により信じられないほど急速に加熱されます。これはトースターのヒーターが光るのと同じ原理です。

「スパークプラズマ」効果

「スパークプラズマ焼結」という名前は、粉末粒子間にプラズマが発生することを示唆しています。正確なメカニズムは科学的な議論の的ではありますが、このプロセスが粉末粒子の隙間に火花放電を発生させることは広く理解されています。

これらの火花は、粒子表面から汚染物質や酸化物を除去します。この清浄な表面状態は、圧力が加えられた際の粒子間の結合を劇的に強化します。

圧力下での高密度化

粉末が焼結温度まで急速に加熱されると、加えられた機械的圧力が粒子を押し付けます。清浄な表面、激しい熱、高圧の組み合わせにより、材料はごく短時間(多くの場合わずか数分)で固体で高密度の部品に固化します。

主な利点:速度と微細構造の制御

他の方法よりもSPSを使用する主な理由は、最終的な材料の内部構造、すなわち微細構造を制御できる能力にあります。

粒成長の防止

従来の焼結では、長い加熱時間により、材料内の個々の結晶、すなわち粒が大きくなります。多くの先端用途では、大きな粒は強度や硬度を低下させる可能性があるため望ましくありません。

SPSプロセスの極端な速度は、粒が成長する機会を得る前に材料を高密度化します。これにより、出発粉末の微細な結晶構造、あるいはナノ構造的な性質が保持され、優れた機械的特性につながります。

新規材料の実現

粒成長を抑制し、平衡状態を回避することにより、SPSは他では製造できない材料の作成を可能にします。これには、航空宇宙、防衛、医療用途向けの強化された性能特性を持つ先進セラミックス、機能勾配材料、金属基複合材料などが含まれます。

トレードオフと制限の理解

SPS技術は強力ですが、万能の解決策ではありません。その適用には特定の制約と考慮事項が伴います。

材料と形状の制約

SPSは、少なくとも部分的に電気伝導性のある材料で最も効果を発揮します。一部のセラミックスのような絶縁材料も焼結できますが、適切な加熱を確実にするためには特殊な金型設計が必要です。さらに、最終部品のサイズと形状は、通常単純な円筒形であるグラファイト金型によって制限されます。

コストと複雑性

SPSマシンは洗練された高価な装置です。従来の炉よりも高い操作専門知識が必要であり、性能上の利点がコストに見合う高付加価値な用途に最も適しています。

熱勾配

極めて急速な加熱により、大きな部品全体に温度差、すなわち勾配が生じることがあります。最終部品が均一で内部応力がないことを保証するためには、これらの勾配を管理することが不可欠です。

目的に合った適切な選択をする

製造プロセスの選択は、材料に求める結果に完全に依存します。SPSは要求の厳しい用途のための特殊なツールです。

- 主な焦点が高性能部品である場合: SPSは、優れた強度、硬度、その他の機械的特性を持つ高密度で微細な結晶構造の材料を作成するための優れた選択肢です。

- 主な焦点が迅速な研究開発である場合: SPSは、新規材料や合金の試験サンプルを迅速に作成し、開発サイクルを劇的に短縮できるため、非常に貴重です。

- 主な焦点が単純な部品の大量生産である場合: 従来の焼結や熱プレスなどの低コストな方法は、エリート材料特性を必要としない用途では、しばしばより経済的です。

結局のところ、SPSマシンは、微視的なレベルで材料の構造を制御することにより、エンジニアや科学者が次世代の材料を作成できるようにします。

要約表:

| 特徴 | SPSマシン | 従来の焼結 |

|---|---|---|

| 加熱方法 | 直接パルスDC電流(ジュール熱) | 外部炉加熱 |

| サイクル時間 | 数分 | 数時間から数日 |

| 粒成長 | 最小化される(微細/ナノ構造を保持) | 顕著(より大きな粒) |

| 主な利点 | 優れた密度と強度。新規材料 | 単純な部品には費用対効果が高い |

| 最適用途 | R&D、高性能セラミックス・複合材料 | 標準部品の大量生産 |

あなたの研究室で次世代材料の可能性を解き放つ準備はできましたか?

KINTEKでは、スパークプラズマ焼結(SPS)マシンなどの先進的なラボ機器を専門としており、これらは高速・高性能な材料作製を可能にします。航空宇宙、医療機器、先進セラミックスの研究開発に携わっているかどうかにかかわらず、当社のSPSソリューションは、開発サイクルを劇的に短縮しながら、優れた材料密度と強度を達成するのに役立ちます。

当社の専門家に今すぐお問い合わせいただき、SPSマシンが材料合成プロセスをどのように変革し、あなたの革新的なプロジェクトを実現できるかをご相談ください。

ビジュアルガイド

関連製品

- スパークプラズマ焼結炉 SPS炉

- 植物用薬草粉末滅菌機 ラボオートクレーブ

- 傾斜回転プラズマ強化化学気相成長PECVD装置チューブファーネスマシン

- ラボ用デスクトップ高速実験室オートクレーブ滅菌器 35L 50L 90L

- 乾式・湿式三次元ふるい分け用実験用振動ふるい機

よくある質問

- 真空熱間プレス焼結炉(VHPS)は、高密度高エントロピー合金をどのように製造しますか?専門家の洞察

- Ni-Cr-Co-Ti-V合金に真空熱間プレス焼結炉が必要なのはなぜですか?高密度と高純度を実現

- 熱プレスは冷間プレスと比較してどのような利点がありますか?硫化物固体電解質の性能向上

- 真空熱圧炉は、Ti-Al3Ti積層複合材の製造をどのように促進しますか?精密な高密度化

- SPSシステムとは何ですか?特殊保護システムとスパークプラズマ焼結の比較ガイド

- 真空熱間プレスにおける1.20 GPaの圧力は、WC/Cu-Zr-Ti複合材料にどのように影響しますか?ナノ結晶構造のエンジニアリング

- 熱間プレス加工の主な種類は?単軸、HIP、SPSを解説

- PEOベースの固体電解質における単軸熱プレス機(uniaxial hot press)の主な役割は何ですか? フィルムの密度と透明性を向上させる