本質的に、連続炉とは、材料を一定かつ中断のない流れで処理するように設計された産業用加熱システムです。一度に単一の静的な負荷を加熱するバッチ炉とは異なり、連続炉は搬送システムを使用して製品を異なる温度ゾーンを通過させることで、大量で非常に一貫性のある自動生産を可能にします。

連続炉の根本的な利点は、熱処理を離散的で停止と開始を繰り返すタスクから、より大きな生産ラインのシームレスな一部へと変える能力です。この設計は、大量生産における効率性、均一性、およびスループットを優先します。

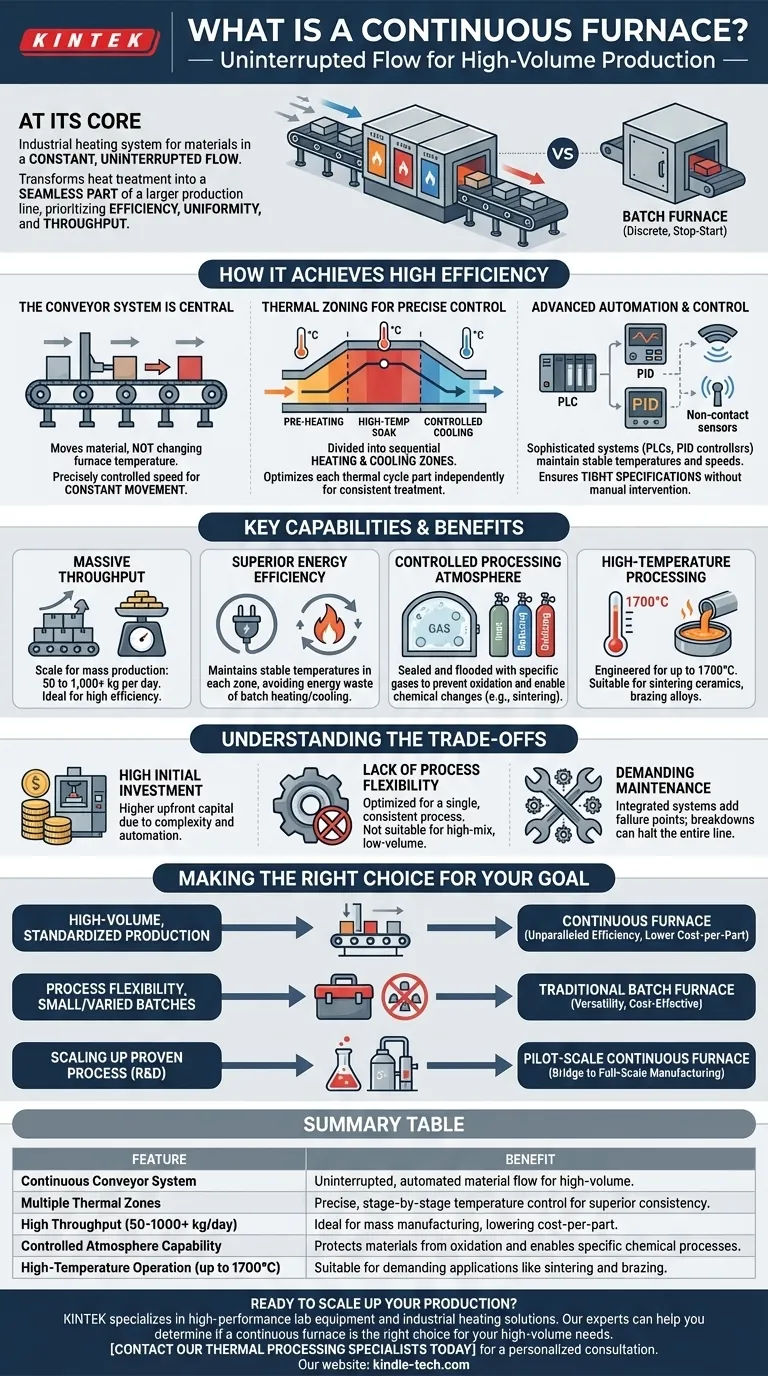

連続炉がいかにして高効率を達成するか

連続炉は、炉の温度を変えるのではなく、材料を移動させるという原理で動作します。これにより、最適化され、再現性の高い熱処理が可能になります。

搬送システムが中心

決定的な特徴は、ベルト、ローラーハース、またはプッシャーシステムなどの搬送機構です。これは、材料を正確に制御された速度で炉内へ、通過させ、炉外へ運び出します。

この絶え間ない移動は、材料を装填し、炉を密閉し、加熱し、冷却し、その後、はるかに遅いサイクルでアンロードするバッチ炉との重要な違いです。

精密な制御のための熱ゾーン化

連続炉は単一の温度ではありません。それは、材料が順番に通過する個別の加熱ゾーンと冷却ゾーンに分割されています。

典型的なプロファイルには、予熱ゾーン、1つ以上の高温の「保持」ゾーン、および制御された冷却ゾーンが含まれる場合があります。これにより、熱サイクルの各部分を個別に最適化でき、すべての製品が全く同じ処理を受けることが保証されます。

高度な自動化と制御

最新の連続炉は、洗練された制御システムによって管理されています。プログラマブルロジックコントローラ(PLC)とPIDコントローラが、安定した温度と正確な搬送速度を維持します。

非接触温度監視やステップレスパワー制御などの機能により、手動による介入なしにプロセスが厳密な仕様内に留まることが保証され、優れた製品一貫性につながります。

主な能力と利点

連続炉の設計は、産業規模の運用にとって具体的な利点に直接結びつきます。

大規模なスループット

連続炉は規模に合わせて作られています。スループットは1日あたり50kgから1,000kg以上に及び、効率が最も重要となる大量生産環境にとって理想的な選択肢となります。

優れたエネルギー効率

各ゾーンで安定した動作温度を維持することにより、連続炉はバッチ処理に固有の、大きな熱容量を繰り返し加熱・冷却することによる大規模なエネルギーの浪費を回避します。

制御された処理雰囲気

金属粉末の焼結など、多くのプロセスでは、酸化を防ぐために特定の雰囲気が要求されます。連続炉は密閉され、材料を保護し、目的の化学変化を達成するために不活性ガス、還元ガス、または酸化ガスで満たされることがあります。

高温処理

これらのシステムは、要求の厳しい用途向けに設計されており、プロセス温度はしばしば1700°Cにも達します。これにより、先進セラミックスの焼結、複雑な合金のろう付け、その他の高温冶金プロセスに適しています。

トレードオフの理解

強力ではありますが、連続炉は万能の解決策ではありません。その限界を理解することは、情報に基づいた決定を下すために不可欠です。

高い初期投資

連続炉の複雑さ、サイズ、自動化は、よりシンプルなバッチ炉と比較して、大幅に高い初期資本投資を意味します。

プロセスの柔軟性の欠如

これらの炉は、単一で一貫したプロセスに最適化されています。温度プロファイルや製品タイプを変更するには、大規模な調整とダウンタイムが必要となり、少量多品種生産には適していません。

要求の厳しいメンテナンス

統合された搬送システムと複雑な制御は、潜在的な故障箇所を増やします。メンテナンスはより手間がかかる場合があり、システムのいずれかの部分で故障が発生すると、生産ライン全体が停止する可能性があります。

目標に合った適切な選択をする

連続炉を使用するという決定は、特定の生産ニーズと規模によって推進されるべきです。

- 主な焦点が大量生産、標準化された生産である場合: 連続炉は、比類のない効率性、一貫性、および稼働後の部品あたりのコスト削減を提供します。

- 主な焦点が少量または多様なバッチに対するプロセスの柔軟性である場合: 従来のバッチ炉の方が、その多用途性において、はるかに実用的で費用対効果の高い選択肢です。

- 主な焦点がR&Dで実証済みのプロセスをスケールアップすることである場合: 小規模なパイロットスケールの連続炉は、本格的な製造のためにプロセスを検証するための完璧な架け橋となり得ます。

最終的に、適切な炉の選択は、生産量、プロセス要件、および長期的な運用目標の明確な理解に基づいた戦略的な決定です。

要約表:

| 特徴 | 利点 |

|---|---|

| 連続搬送システム | 大量生産のための中断のない自動化された材料の流れを可能にする。 |

| 複数の熱ゾーン | 段階的な精密な温度制御を提供し、優れた製品一貫性を実現する。 |

| 高スループット(50~1000kg超/日) | 大量生産に最適で、部品あたりのコストを大幅に削減する。 |

| 制御された雰囲気機能 | 材料を酸化から保護し、特定の化学プロセスを可能にする。 |

| 高温動作(最大1700°C) | 焼結やろう付けなどの要求の厳しい用途に適している。 |

連続炉で生産をスケールアップする準備はできましたか?

KINTEKは、高性能ラボ機器および産業用加熱ソリューションを専門としています。当社の専門家は、連続炉がお客様の大量生産ニーズにとって正しい選択であるかどうかを判断するお手伝いをし、最大の効率性、一貫性、およびスループットを達成できるようにします。

当社の熱処理スペシャリストに今すぐお問い合わせいただき、パーソナライズされたコンサルテーションを受けて、当社の生産ラインを最適化する方法をご確認ください。

ビジュアルガイド

関連製品

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉

- ロータリーチューブファーネス分割マルチ加熱ゾーン回転チューブファーネス

- 黒鉛真空連続黒鉛化炉

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 実験室マッフル炉 底部昇降式マッフル炉