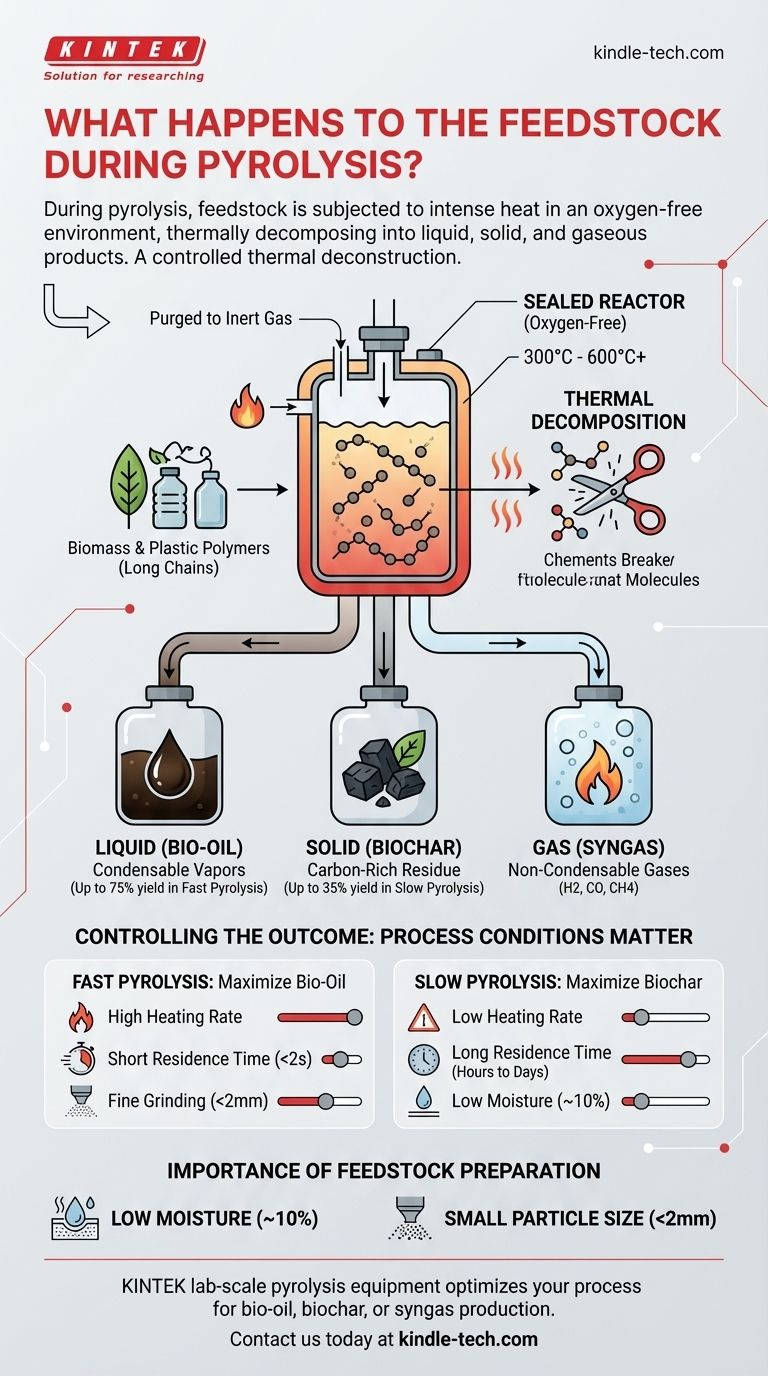

熱分解中、 原料は酸素のない環境下で強熱にさらされます。このプロセスにより、材料が燃焼するのを防ぎ、代わりに化学構造が熱分解され、液体、固体、気体の生成物の混合物に分解されます。

熱分解は単なる加熱ではありません。それは制御された熱による分解です。核となる原理は、温度と加熱速度を正確に操作することで、初期原料からバイオオイル、バイオ炭、合成ガスといった価値ある生成物の収率を優先させ、最終的な出力を決定できるという点です。

核となるメカニズム:酸素なしでの熱分解

適切な環境の構築

熱分解を特徴づけるのは酸素の不在です。原料は、不活性ガスでパージされた密閉された反応器に供給されます。

この無酸素状態は極めて重要です。酸素がないと、材料は燃焼(燃える)ことができません。代わりに、熱と光としてエネルギーを放出するのではなく、原料に蓄えられた化学エネルギーが生成物中に保持されます。温度は通常300°Cから600°C以上に及びます。

ポリマーの初期分解

熱は化学的なハサミとして機能します。バイオマスやプラスチックのようなほとんどの有機原料は、大きく複雑なポリマー(例:セルロース、リグニン、ポリエチレン)で構成されています。

強熱により、これらの長いポリマー鎖を結びつけている化学結合が切断されます。この熱分解または熱分解(thermolysis)として知られるプロセスにより、それらはより小さく、より揮発性の高い分子に粉砕されます。

3つの主要な生成物

ポリマーが分解されるにつれて、化合物の混合物が形成されます。これらは冷却後の物理的状態に基づいて分離されます。

- 液体(バイオオイル): 揮発性化合物のうち一部は凝縮可能な蒸気です。冷却されると、これらはバイオオイルまたは熱分解油として知られる暗く粘性のある液体を形成し、これはバイオ燃料や化学薬品の供給源となり得ます。

- 固体(バイオ炭): 残された安定した炭素豊富な固体材料はバイオ炭と呼ばれます。これは農業や炭素隔離に応用される木炭の一種です。

- ガス(合成ガス): 水素、一酸化炭素、メタンなどの凝縮しない永久ガスは合成ガスとして収集されます。このガスは燃焼させて熱や電力を生成し、熱分解プロセス自体を駆動することができます。

結果の制御:プロセス条件が重要

これら3つの生成物の比率は固定されていません。それはプロセス条件によって直接制御され、特定の目標に合わせて出力を調整することを可能にします。

バイオオイルのための高速熱分解

液体バイオオイルの収率を最大化する(重量で最大75%)ためには、高速熱分解を使用します。これには、非常に高い加熱速度と、反応器内での蒸気の滞留時間が短いこと(通常2秒未満)が含まれます。目標は、原料を急速に分解し、蒸気がそれ以上ガスや炭に分解される前に蒸気を除去することです。

バイオ炭のための緩速熱分解

固体バイオ炭の収率を最大化する(約35%)ためには、緩速熱分解を使用します。このプロセスでは、より低い加熱速度と、より長い滞留時間(数時間から数日)を使用します。このゆっくりとした「調理」により、より多くの炭素が安定した芳香族の木炭構造に再配列されます。

原料調製の重要性

熱分解の効率と成功は、原料を反応器に投入する前の調製方法に大きく依存します。

水分含有量が重要な理由

原料は比較的乾燥している必要があり、理想的には水分含有量が約10%であるべきです。原料中の水分はすべて蒸気に気化させる必要があり、これはかなりの量のエネルギーを消費し、プロセスの全体的な熱効率を低下させます。高水分含有量の材料は、エネルギー集約的な予備乾燥ステップを必要とします。

粒子サイズが重要な理由

原料はまた、小さな粒子(例:2mm未満)に粉砕される必要があります。小さな粒子は表面積対体積比がはるかに高くなります。これにより、熱が材料内部に迅速かつ均一に伝達され、高速熱分解に必要な精密な制御にとって不可欠となります。

トレードオフの理解

原料のばらつき

原料の正確な組成は、最終製品に大きな影響を与えます。セルロースが豊富な木質バイオマスは、プラスチック廃棄物や農業汚泥とは異なる結果をもたらします。使用する特定の材料に合わせてプロセスを調整する必要があります。

製品の品質とアップグレード

熱分解の生生成物は、必ずしもすぐに使用できるわけではありません。バイオオイルはしばしば酸性で不安定で腐食性があり、ドロップイン燃料として使用するためには大幅で費用のかかる「アップグレード」が必要です。バイオ炭の特性も大きく異なる場合があります。

エネルギー収支

熱分解は吸熱プロセスであり、高い温度を維持するためには一定のエネルギー投入が必要です。原料の乾燥と反応器の運転に必要なエネルギーが、生成物のエネルギー価値よりも少ない場合にのみ、プロセスは純粋にプラスになります。

目標に合わせたプロセスの選択

熱分解の経路を選択する前に、主要な目的を明確にする必要があります。

- 液体バイオ燃料の生産が主な焦点である場合: 高速熱分解を追求し、原料の微粉砕と徹底的な乾燥のためのシステムに投資します。

- 土壌改良材の作成または炭素隔離が主な焦点である場合: 緩速熱分解が正しい道であり、粒子サイズに関してより柔軟性を提供しますが、依然として低水分含有量が求められます。

- 廃棄ガスからのオンサイトエネルギー生成が主な焦点である場合: 高速熱分解またはガス化に焦点を当てたプロセスが合成ガスの収率を最大化し、それが発電機を駆動するために使用できます。

これらの核となる原則を理解することで、多様な原料を正確かつ目的に沿って価値ある資源へと変換することが可能になります。

要約表:

| プロセス条件 | 主な目標 | 主要生成物 | 主要な要件 |

|---|---|---|---|

| 高速熱分解 | 液体収率の最大化 | バイオオイル(最大75%) | 高い加熱速度、短い蒸気滞留時間、微粉砕(<2mm)、低水分(約10%) |

| 緩速熱分解 | 固体収率の最大化 | バイオ炭(最大35%) | 低い加熱速度、長い滞留時間、低水分(約10%) |

| ガス重視 | エネルギーガスの最大化 | 合成ガス | 高温、凝縮しないガスに最適化 |

バイオマスや廃棄物ストリームを価値ある資源に変える準備はできていますか?

KINTEKでは、バイオオイル、バイオ炭、または合成ガスの生産のためにプロセスを最適化するために必要な精密な制御を提供する、ラボスケールの熱分解装置を専門としています。再生可能エネルギー、炭素隔離、持続可能な材料のいずれに焦点を当てているかにかかわらず、当社の反応器は、効率と信頼性をもって特定の目標を達成できるよう設計されています。

当社のソリューションがお客様の研究開発をどのように強化できるかについて話し合うため、今すぐ下のフォームからお問い合わせください。 一緒に、あなたの原料を機会に変えましょう。

ビジュアルガイド

関連製品

- 電気ロータリーキルン小型ロータリー炉バイオマス熱分解プラント

- 電気ロータリーキルン熱分解炉プラントマシンカルサイナー小型ロータリーキルン回転炉

- 電気ロータリーキルン連続稼働小型ロータリー炉加熱熱分解プラント

- 活性炭再生用電気ロータリーキルン小型ロータリー炉

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉