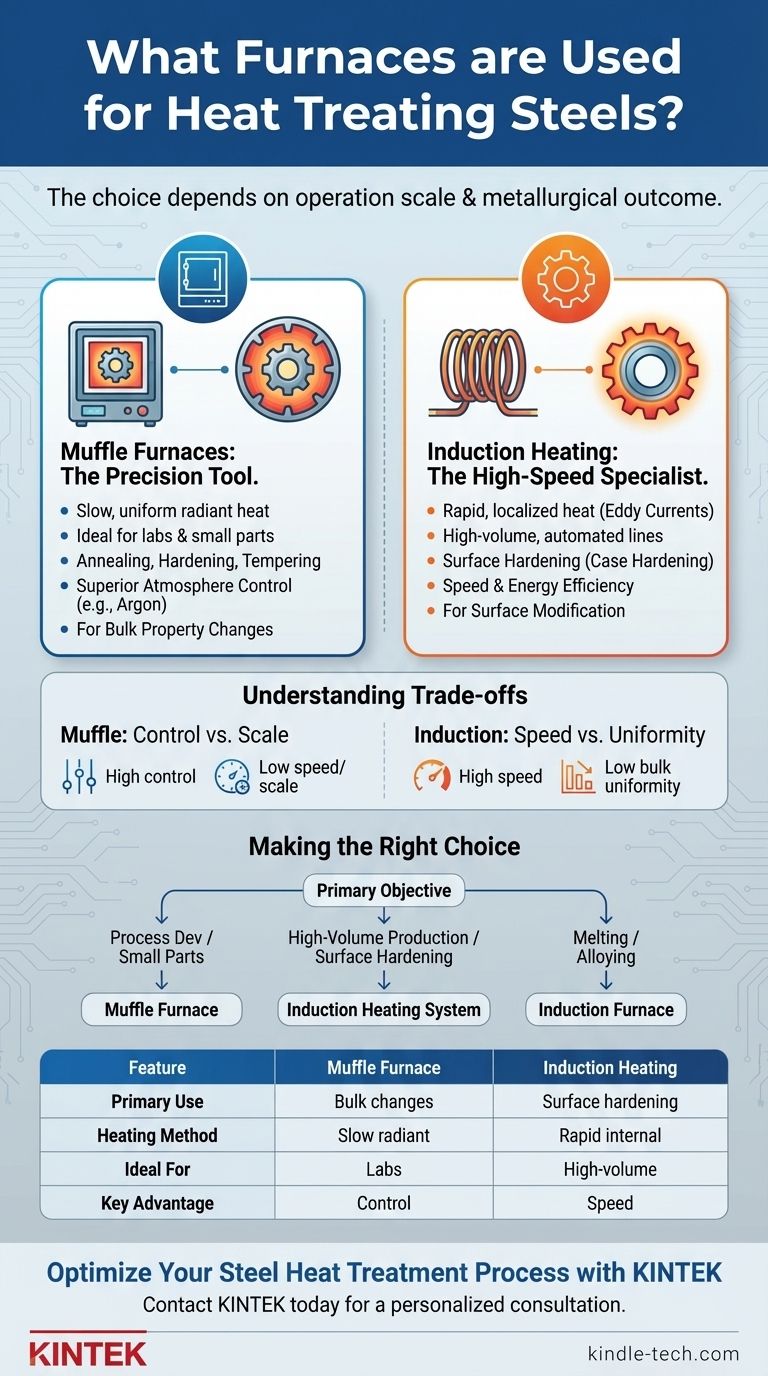

鋼の熱処理において、炉の選択は、その操作の規模と目的とする冶金学的結果に完全に依存します。マッフル炉は、小さな部品に正確で均一な変化をもたらす一般的な解決策ですが、誘導加熱システムは、高速で大量の表面処理に使用されます。どちらの方法も鋼の特性を変化させますが、その方法は根本的に異なります。

決定的な違いは炉のブランド間にあるのではなく、加熱方法論の間にあります。マッフル炉はバルク特性の変化のためにゆっくりと均一な熱を提供し、一方、誘導加熱は表面改質のために迅速かつ局所的な熱を提供します。

マッフル炉の理解:精密ツール

マッフル炉は、温度の均一性と雰囲気の制御が最も重要である場合に頼りになる装置です。これは冶金学研究室や小規模生産における基本的な機器です。

マッフル炉とは?

マッフル炉は、外側のチャンバーを加熱し、それが次に「マッフル」と呼ばれる分離された密閉された内側のチャンバーに熱を放射することによって機能します。マッフル内の鋼部品は、直接的な炎や発熱体にさらされることはありません。

この間接加熱方法は、部品全体にわたって非常に安定した均一な温度を保証します。

主な用途

前述のように、マッフル炉は通常小さいです。そのため、実験室での試験、プロセス開発、工具鋼や小型機械部品などの高価値で複雑な部品の熱処理に最適です。

これらは、部品の断面全体が特定の温度に達する必要がある焼なまし(軟化)、焼入れ、焼戻しなどのプロセスに完全に適しています。

雰囲気制御の利点

マッフルは密閉されたチャンバーであるため、内部の雰囲気を注意深く制御できます。これは、加熱中の鋼の表面の酸化やスケール発生を防ぐために重要です。不活性ガス(アルゴンなど)を導入して、部品の表面仕上げと完全性を保護することができます。

誘導加熱:高速スペシャリスト

大型の誘導炉は金属の溶解用に設計されていますが、その基礎となる技術である誘導加熱は、特定の熱処理用途において強力で広く使用されている方法です。

誘導加熱の仕組み

誘導加熱は、高周波の交流電流を銅コイルに通すことによって機能します。これにより強力な磁場が発生し、鋼部品自体に電気電流(渦電流)が誘導されます。

これらの電流は、熱源からの物理的な接触なしに、局所的な領域で激しい熱を迅速かつ正確に発生させ、部品を内側から加熱します。

誘導を使用するタイミング

この方法は、浸炭焼入れとしても知られる表面硬化に優れています。鋼部品(歯車やシャフトのベアリング面など)の表面を非常に速く加熱し、その後急冷することで、内部コアは強靭で延性を保ちながら、硬く耐摩耗性のある外層を作成できます。

その速度と再現性により、同じ表面処理が必要な何千もの同一部品を扱う自動化された大量生産ラインに最適です。

トレードオフの理解

どちらの技術も万能ではありません。選択には、制御、速度、規模の間の明確なエンジニアリング上のトレードオフが伴います。

マッフル炉:制御 対 規模

マッフル炉の主な強みは、そのプロセス制御です。比類のない温度均一性と雰囲気管理が得られます。

主な制限は、速度とサイズです。加熱サイクルは数時間単位で遅く、炉の容量が限られているため、大規模生産には非効率的です。

誘導加熱:速度 対 均一性

誘導の紛れもない利点は、速度と選択性です。加熱は数時間ではなく数秒で完了し、大きな炉チャンバーではなく部品のみを加熱するため、非常にエネルギー効率が高いです。

しかし、複雑な部品全体の均一な処理には適していません。表面処理には優れていますが、各特定の部品形状に合わせてコイルを慎重に設計する必要があり、初期費用と複雑さが増します。

目標に合わせた正しい選択をする

正しい技術を選択するには、まず主要な目的を定義する必要があります。

- プロセスの開発、または高価値の小型部品の処理が主な焦点である場合: マッフル炉は、特定のバルク材料特性を達成するために必要な精度と均一な加熱を提供します。

- 表面硬化が必要な大量生産が主な焦点である場合: 誘導加熱システムは、産業規模の操作に必要な速度、効率性、再現性を提供します。

- 鋳造のための鋼の溶解または合金化が主な焦点である場合: 従来の誘導炉(単なるヒーターではない)は、損失を最小限に抑えて金属を溶解する効率性において正しいツールです。

これらの基本的な違いを理解することで、特定の運用ニーズと冶金学的目標に合致する加熱技術を自信を持って選択できます。

要約表:

| 特徴 | マッフル炉 | 誘導加熱 |

|---|---|---|

| 主な用途 | バルク特性の変化(焼なまし、焼戻し) | 表面硬化(浸炭焼入れ) |

| 加熱方法 | ゆっくりとした均一な放射熱 | 迅速かつ局所的な内部熱 |

| 理想的な対象 | 研究室、小規模生産、複雑な部品 | 大量生産の自動化ライン |

| 主な利点 | 優れた温度・雰囲気制御 | 速度、エネルギー効率、選択性 |

KINTEKで鋼の熱処理プロセスを最適化

適切な炉を選択することは、コンポーネントが必要とする正確な材料特性を達成するために不可欠です。研究開発や小バッチ処理のための均一な加熱と雰囲気制御が必要なマッフル炉であれ、大量生産のための高速効率な誘導システムであれ、KINTEKは研究室の特有の課題に対応するための専門知識と機器を備えています。

私たちは、お客様の冶金学的目標に合わせた信頼性の高い実験装置と消耗品の提供を専門としています。当社の専門家が、効率と結果を向上させるための完璧なソリューションを選択するお手伝いをいたします。

KINTEKに今すぐお問い合わせいただき、パーソナライズされたコンサルテーションを受けて、適切な機器がもたらす違いを発見してください。

ビジュアルガイド

関連製品

よくある質問

- 焼入れ戻し(焼きなまし)はどのようにして硬さを低下させるのか?靭性と耐久性の完璧なバランスを実現する

- FeCrAl合金の酸化研究におけるマッフル炉またはチューブ炉の機能は何ですか?アルミナ膜成長を最適化する

- P@Sグルーに実験用加熱装置が必要なのはなぜですか?電解液調製に不可欠な100℃の温度管理

- 灰分と水分を測定する3つの公式な方法とは?近接分析ガイド

- マンガン/コバルト改質セラミック触媒の合成において、高温マッフル炉はどのような役割を果たしますか?

- 熱間圧延段階におけるTi/Al3Tiの加熱炉の主な機能は何ですか? 金属の可塑性を高める

- AFA鋼に高精度マッフル炉が不可欠な理由とは?溶液処理の結果を最適化する

- マッフル炉とチャンバー炉の違いは何ですか?研究室で知っておくべき主な違いを理解しましょう