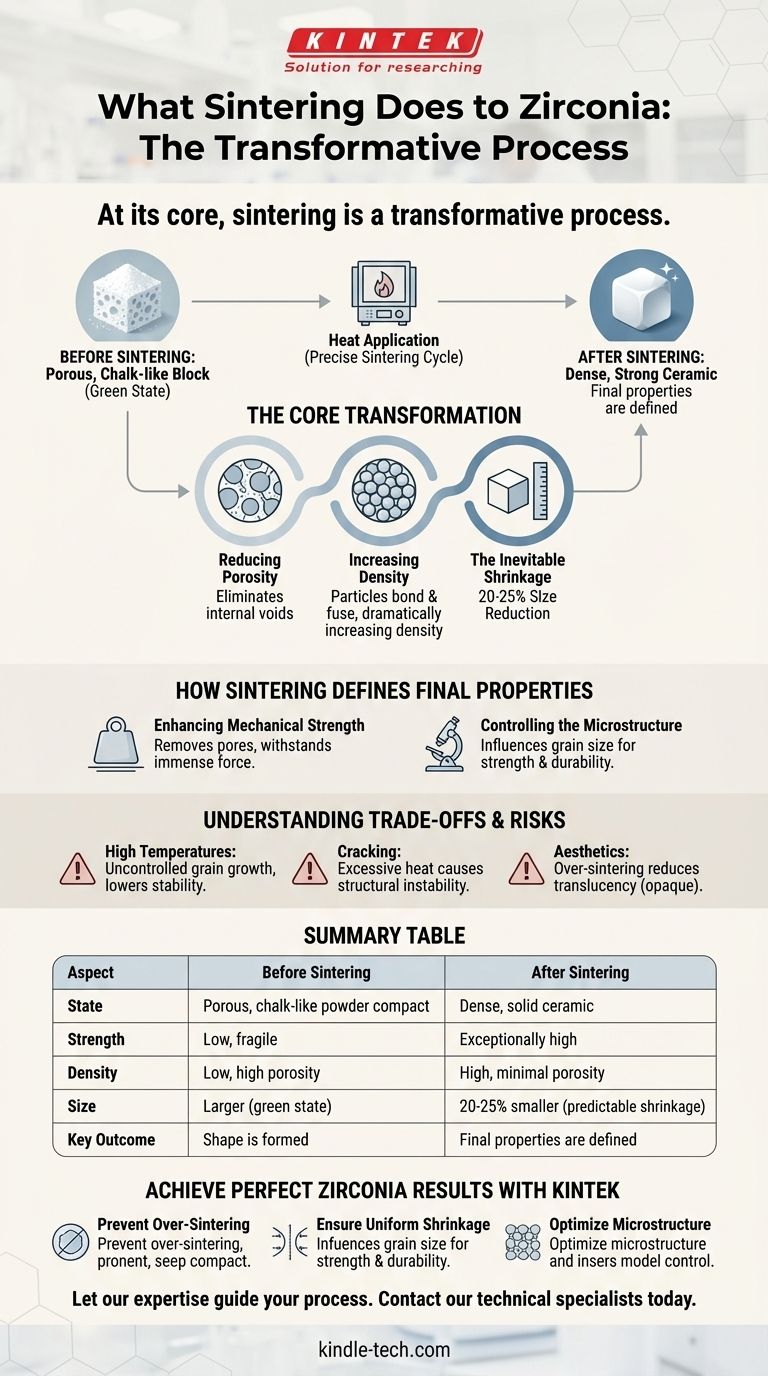

本質的に、焼結は変革的なプロセスです。 これは、予備成形されたジルコニアの多孔質でチョーク状のブロックを、熱を正確に適用することで、緻密で信じられないほど強度の高いセラミックに変換します。これは、個々のジルコニア粒子を融合させることによって達成され、内部の空隙をなくし、部品全体の著しい、予測可能な収縮をもたらします。

焼結は単なる硬化ステップではなく、脆い粉末成形体を高性能セラミックに変換する基本的な微細構造イベントです。このプロセスの成功が、ジルコニア部品の最終的な強度、耐久性、および審美性を直接決定します。

コアとなる変革:粉末から固体へ

初期の「グリーン状態」のジルコニアは圧縮された粉末です。形状は保持していますが、粒子間に微細な空隙が充満しているため、意味のある強度は持ちません。焼結はこの構造を根本的に変化させます。

多孔性の低減

焼結の主な目的は、材料内の空隙、すなわち多孔性をなくすことです。これらの空隙は、応力下で即座に破折につながる固有の弱点となります。

密度の増加

炉の温度が上昇すると、ジルコニア粒子は接触点で結合し、融合し始めます。このプロセスにより空隙が閉じ、粒子が互いに引き寄せられ、材料の全体的な密度が劇的に増加します。

避けられない収縮

空隙の除去と密度の増加の直接的な結果は、部品の著しい均一な収縮です。このサイズ縮小は、しばしば20〜25%程度であり、製造プロセスにおいて計算された不可欠な部分です。

焼結が最終的な特性を決定する方法

微視的なレベルでの変化は、ジルコニアの最終的な実世界での性能に大きな影響を与えます。焼結サイクルの品質が、材料の可能性を引き出す鍵となります。

機械的強度の向上

完全に焼結された緻密なジルコニア部品は、優れた強度と破壊抵抗性を持ちます。応力集中点として機能する空隙を取り除くことで、材料は巨大な力に耐えることができ、要求の厳しい用途に適しています。

微細構造の制御

焼結プロセスは、ジルコニア内の最終的な結晶粒径と結晶粒界の分布に直接影響を与えます。細かく均一な結晶構造は、通常、最適な強度と長期的な耐久性に関連しています。

トレードオフとリスクの理解

不可欠ではありますが、焼結プロセスは精密に実行されなければなりません。理想的なプロトコルからの逸脱は、材料を改善するどころか劣化させる可能性があります。

高温の危険性

ジルコニアを高温で焼結することは逆効果になる可能性があります。制御不能な結晶粒成長を引き起こし、これが皮肉にも材料の安定性と強度を低下させる可能性があります。

亀裂のリスク

過度の熱や不適切な温度ランプアップは、内部応力を引き起こす可能性があります。これにより、最終部品の完全性を損なう亀裂や構造的な不安定性が生じる可能性があります。

審美性への影響

過剰焼結もまた、材料の外観に有害です。これは透明度の低下を引き起こし、最終製品が不透明またはチョーク状に見えるようになり、これは歯科修復物のような審美的な用途では重大な欠陥となります。

目標に合わせた適切な選択

望ましい結果を達成するには、焼結プロセスを部品の主要な要件と一致させる必要があります。

- 最大の強度に焦点を当てる場合: 目標は、最高温度と保持時間を正確に制御することにより、過度の結晶粒成長なしに完全な緻密化を達成することです。

- 最適な審美性に焦点を当てる場合: 過熱は透明度低下の主な原因であるため、慎重な温度管理が不可欠です。

- 一貫性と信頼性に焦点を当てる場合: 予測可能な収縮を保証し、内部の欠陥を避けるためには、メーカーが検証した焼結サイクルに厳密に従うことが唯一の方法です。

結局のところ、焼結プロセスを習得することが、ジルコニアの驚くべき可能性を解き放つ鍵となります。

要約表:

| 側面 | 焼結前 | 焼結後 |

|---|---|---|

| 状態 | 多孔質のチョーク状粉末成形体 | 緻密な固体セラミック |

| 強度 | 低い、脆い | 非常に高い |

| 密度 | 低い、高い多孔性 | 高い、最小限の多孔性 |

| サイズ | 大きい(グリーン状態) | 20〜25%小さい(予測可能な収縮) |

| 主な結果 | 形状が形成される | 最終的な特性が決定される |

KINTEKで完璧なジルコニア結果を実現

焼結プロセスの習得は、ジルコニアの強度、耐久性、審美性の可能性を最大限に引き出すために不可欠です。歯科修復物、産業部品、または切削工具を製造する場合でも、適切な装置が正確な温度制御を保証し、一貫した高品質の結果をもたらします。

KINTEKは、セラミック焼結の厳しい要求に応えるために設計された高度なラボ用炉と消耗品を専門としています。 当社のソリューションは、以下の点で役立ちます。

- 過剰焼結の防止: 透明度の低下と安定性の低下を避ける。

- 均一な収縮の保証: 毎回予測可能で一貫した結果を得る。

- 微細構造の最適化: 最大限の強度に必要な微細な結晶構造を開発する。

当社の専門知識がお客様のプロセスを導きます。 当社の技術スペシャリストに今すぐお問い合わせいただき、お客様のラボの特定のニーズに最適な焼結炉を見つけて、ジルコニア製品の品質を向上させてください。

ビジュアルガイド

関連製品

- トランス付きチェアサイド用歯科用ポーセリンジルコニア焼結セラミックファーネス

- 1400℃実験室用石英管炉 アルミナチューブ付き管状炉

- 実験室マッフル炉 底部昇降式マッフル炉

- 実験室用脱脂・予備焼結用高温マッフル炉

- 実験室用1800℃マッフル炉