製造業において、PVDは物理気相成長(Physical Vapor Deposition)を意味します。 これは、製品の表面に極めて薄く、しかし非常に耐久性のある膜を適用するために使用される高度な真空コーティングプロセスです。このプロセスの目的は物体そのものを作り出すことではなく、その表面を改質し、耐久性、機能性、外観を大幅に向上させることです。

PVDの核となる目的は、普通の材料に非凡な特性を与えることです。高性能材料の微細な層を堆積させることにより、製品をより硬くしたり、耐摩耗性を高めたり、特定の電気的または光学的特性を付与したりすることができます。

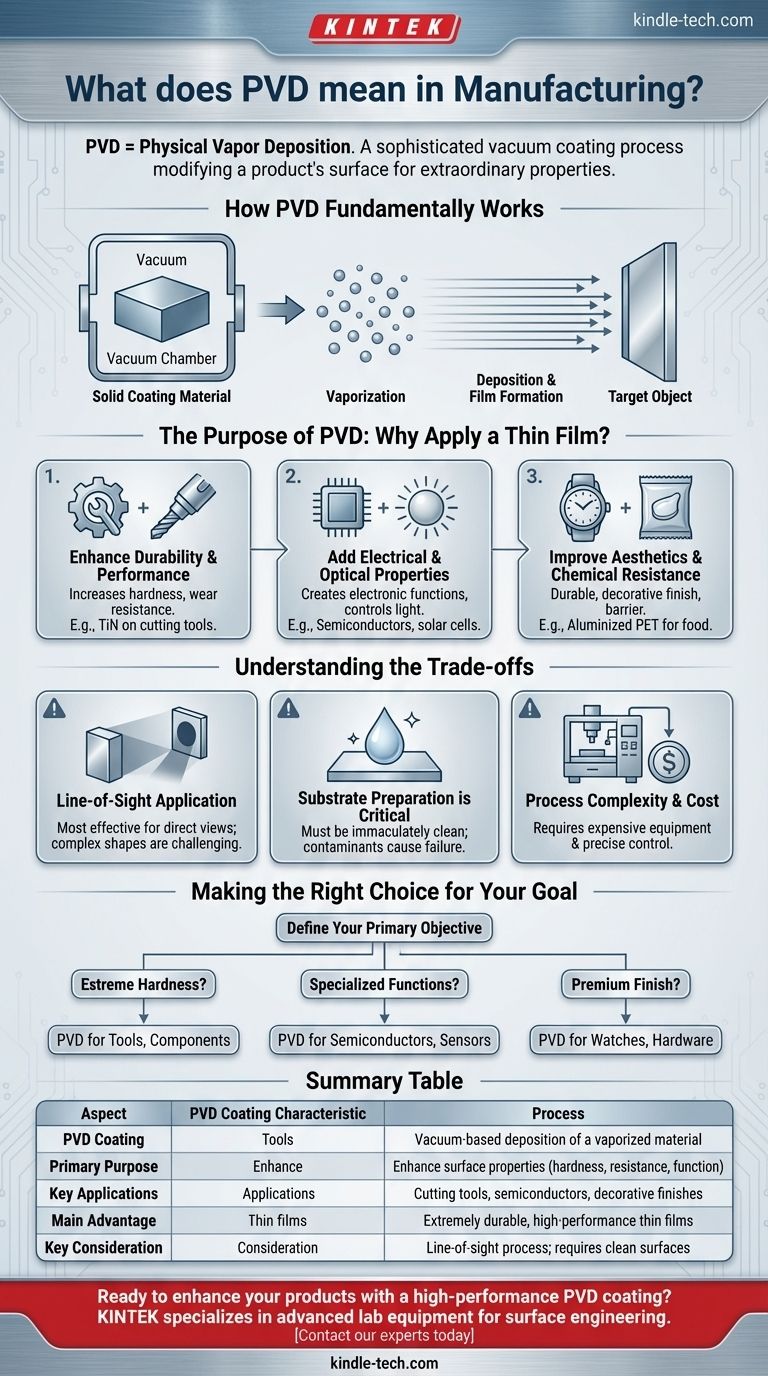

PVDの基本的な仕組み

堆積(Deposition)の概念

PVDは、本質的に高真空チャンバー内で起こるプロセスです。固体コーティング材料を蒸気に変えることを伴います。

この蒸気は真空を通過し、ターゲットとなる物体上に原子レベルで凝縮し、薄く、密着した、極めて均一な膜を形成します。

真空の役割

真空環境は極めて重要です。これは、プロセスを妨害する可能性のある空気やその他の粒子を除去し、気化したコーティング材料が直進し、最大限の純度と強度で基材に密着することを保証します。

PVDの目的:なぜ薄膜を適用するのか?

PVDコーティングは、特定のエンジニアリングおよび設計上の課題を解決するために選択されます。適用される膜は、ベース材料にこれまで持っていなかった新しい能力を与えます。

耐久性と性能の向上

PVDの最も一般的な用途の一つは、物体の硬度と耐摩耗性を劇的に向上させることです。

古典的な例は、金属加工用切削工具を窒化チタン(TiN)でコーティングすることです。この硬いセラミック層により、工具ははるかに長持ちし、極度のストレス下でもより良く機能します。

電気的および光学的特性の付与

PVDは、特定の電子機能や光操作機能を備えた層を作成するために、ハイテク製造において不可欠です。

これは、電力の流れを制御したり、光を効率的に吸収したりするために精密な層が堆積される半導体デバイスや薄膜太陽電池の製造に見られます。

美観と耐薬品性の向上

PVDは、従来のめっきや塗装よりもはるかに優れた、耐久性のある装飾仕上げを施すことができます。また、保護バリアを作成することもできます。

例えば、食品包装に使用されるアルミ蒸着PETフィルムはPVDを使用して作られています。薄いアルミニウム層は酸素や光に対するバリアを提供し、内容物を保護します。

トレードオフの理解

PVDは強力ですが、特定の考慮事項を伴う専門的な産業プロセスです。すべてのコーティングニーズに対する万能の解決策ではありません。

視線(Line-of-Sight)適用

気化した材料は直進します。これは、PVDがソース材料に対して直接的な視線を持つ表面のコーティングに最も効果的であることを意味します。複雑な内部形状のコーティングは困難な場合があります。

基材の前処理が重要

コーティングされる物体の表面は、申し分なく清潔でなければなりません。油やほこりなどの汚染物質があると、膜が適切に密着せず、欠陥やコーティングの失敗につながります。

プロセスの複雑さとコスト

PVDには高価な真空装置と高度なプロセス制御が必要です。これは、塗装のような単純なコーティング方法よりも複雑で費用のかかる作業であり、高性能が不可欠な用途に最も適しています。

目標に応じた適切な選択

PVDが適切な解決策であるかどうかを判断するには、まず主な目的を定義する必要があります。

- 主な焦点が極端な硬度と耐摩耗性にある場合: PVDは、工具、エンジン部品、高い摩擦にさらされるその他の部品の寿命を延ばすのに最適な選択肢です。

- 主な焦点が特殊な電子機能または光機能にある場合: PVDは、半導体、センサー、光学機器で必要とされる極薄層を作成するための不可欠な技術です。

- 主な焦点がプレミアムで耐久性のある装飾仕上げにある場合: PVDは、従来の工法をはるかに超える堅牢性を持つ幅広い色を提供し、時計、金具、高級品の製造に理想的です。

結局のところ、PVDは物体の表面に高性能特性を付与するための変革的な技術です。

要約表:

| 側面 | PVDコーティングの特性 |

|---|---|

| プロセス | 気化した材料の真空ベースの堆積 |

| 主な目的 | 表面特性(硬度、耐性、機能)の向上 |

| 主要な用途 | 切削工具、半導体、装飾仕上げ |

| 主な利点 | 極めて耐久性の高い高性能薄膜 |

| 主な考慮事項 | 視線プロセス。清浄な表面が必要 |

高性能PVDコーティングで製品を強化する準備はできましたか? KINTEKは、表面工学のための高度なラボ機器と消耗品を専門としています。当社のソリューションは、優れた耐久性、機能性、美観の実現を支援します。お客様固有の製造ニーズについてご相談いただくには、今すぐ当社の専門家にご連絡ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- モリブデンタングステンタンタル特殊形状蒸着用ボート