物理気相成長(PVD)は、本質的に、材料の表面に例外的に薄く、しかし極めて耐久性のある膜を適用するために使用される高度な真空コーティングプロセスです。このプロセスは、新しい金属またはセラミック層を原子レベルで材料に結合させることにより、部品の特性を根本的に向上させます—より硬くし、摩耗や腐食に対する耐性を高めたり、特定の色を付与したりします。

従来のコーティングが単に表面の上に乗るだけであるのに対し、PVDは表面そのものを変容させます。真空中で高エネルギーの原子ごとの堆積を利用して、従来のめっきや塗装よりも耐久性と性能がはるかに優れた結合層を形成します。

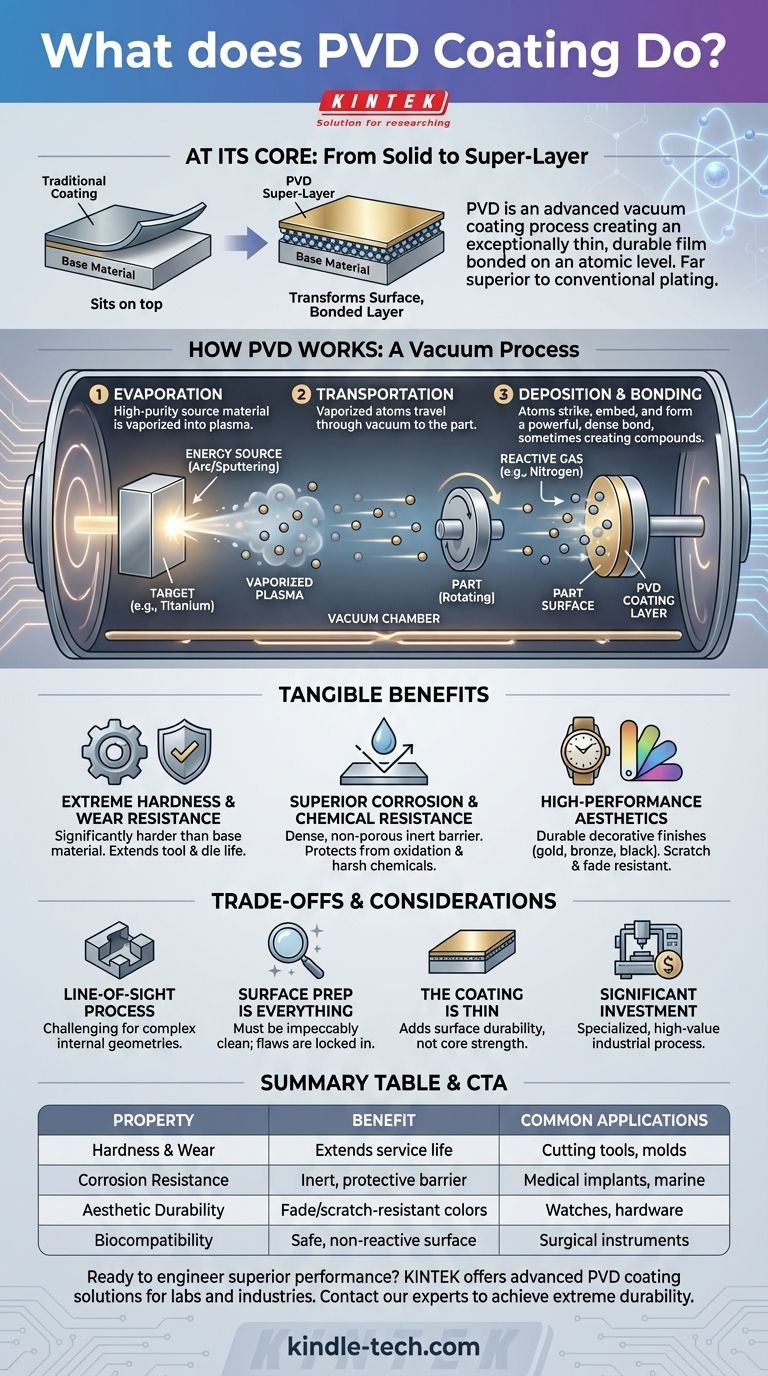

PVDの仕組み:固体からスーパーレイヤーへ

PVDプロセスは複雑に聞こえるかもしれませんが、物理的原理の論理的な順序に基づいています。すべては、絶対的な純度と制御を保証するために、密閉された高真空チャンバー内で行われます。

重要な真空環境

プロセス全体が真空下で行われるのには、主に2つの理由があります。第一に、コーティングを妨げる可能性のある他のすべての原子や汚染物質を除去するためです。第二に、コーティング材料からの原子が空気分子と衝突することなく直接部品に向かって移動できるようにするためです。

ステップ1:蒸発

「ターゲット」として知られる固体で高純度の原料がチャンバー内に配置されます。このターゲットは、チタン、ジルコニウム、またはクロムなどの金属である場合があります。高電圧アークやスパッタリングなどの高エネルギー法を使用して、この固体材料はそれ自体の原子のプラズマに気化されます。

ステップ2:輸送

これらの気化された原子は真空チャンバーを通過し、コーティングされる部品に向かって移動します。部品は慎重に配置され、蒸気流がすべての必要な表面に均等に到達するようにフィクスチャ上で回転させられることがよくあります。

ステップ3:堆積と結合

高エネルギーの蒸気原子が部品の表面に衝突すると、単に付着するのではなく、基材に埋め込まれ、強力で密度の高い結合を形成します。これは原子ごとに起こり、表面と一体化した薄膜を構築します。

特定のコーティングタイプ(一般的な金色の窒化チタンなど)を作成するために、反応性ガス(窒素など)がチャンバー内に導入されます。このガスは堆積する際に金属蒸気(チタン)と反応し、部品の表面に新しいセラミック化合物を形成します。

PVDコーティングの具体的な利点

人間の髪の毛よりも薄い層を適用することで、下にある部品に劇的な改善をもたらします。

極度の硬度と耐摩耗性

PVDコーティングは非常に硬く、多くの場合、母材よりも著しく硬くなります。これにより、切削工具、ダイ、金型を産業使用による摩擦や摩耗から保護するための標準となり、その耐用年数を大幅に延ばします。

優れた耐食性と耐薬品性

堆積された膜は緻密で非多孔質であり、基材を酸化、塩水噴霧、化学的攻撃から保護する不活性バリアを形成します。これは、過酷な環境で使用される部品や医療用インプラントにとって極めて重要です。

高性能な外観

機能的な利点に加えて、PVDは耐久性のある装飾仕上げを作成するための主要なプロセスです。従来の電気めっきや塗装よりも傷や色あせに強い、幅広い色(黒、グラファイト、金、ブロンズ)を生み出すことができます。

トレードオフと考慮事項の理解

PVDは強力ですが、万能の解決策ではありません。その限界を理解することが、効果的に使用するための鍵となります。

これはライン・オブ・サイト(直視)プロセスである

気化された原子は直線的に移動します。これは、複雑な内部形状や深く狭い穴のコーティングが困難になる可能性があることを意味します。均一な被覆を達成するためには、適切な治具と部品の回転が不可欠です。

表面処理がすべてである

PVDコーティングは、それが適用される表面と同じくらい優れているだけです。下にある部品は、油分、酸化物、または欠陥がないように、完璧に清掃されている必要があります。表面の欠陥は、コーティングプロセスによって固定され、場合によっては増幅されます。

コーティングは薄い

PVDは信じられないほどの表面耐久性を付与しますが、部品のコア強度を変えるわけではありません。下にある材料を座屈させるような深い傷や重い衝撃は、薄いPVD層を突き破る可能性があります。

かなりの投資が必要である

PVDコーティング装置は高度に専門化されており、正確な条件下で動作します。これにより、単純な作業場での技術というよりも高価値の産業プロセスとなり、そのコストと高性能または大量生産用途への適合性に反映されています。

あなたの用途にPVDは適切な選択ですか?

PVDが正しいアプローチであるかどうかを判断するには、コンポーネントの主な目的を考慮してください。

- 主な焦点が工具の寿命と性能の延長である場合:PVDは、切削工具、パンチ、金型に硬く低摩擦の表面を作成するための業界標準です。

- 主な焦点が最大限の耐久性を持つ装飾仕上げである場合:PVDは、従来のめっきよりもはるかに長持ちする時計、蛇口、ハードウェア用の豊かで安定した色の範囲を提供します。

- 主な焦点が生物適合性と耐薬品性である場合:PVDは、医療用インプラントや過酷な環境にさらされるコンポーネントに不可欠な不活性な保護層を形成します。

最終的に、PVDコーティングは、バルク材料だけでは決して達成できない性能のために材料の表面を設計する方法を提供します。

要約表:

| 主要な特性 | PVDコーティングの利点 | 一般的な用途 |

|---|---|---|

| 硬度と摩耗 | 耐用年数を大幅に延長 | 切削工具、金型、産業部品 |

| 耐食性 | 不活性な保護バリアを形成 | 医療用インプラント、海洋コンポーネント |

| 審美的な耐久性 | 色あせや傷に強い色を提供する | 時計、建築用ハードウェア、蛇口 |

| 生体適合性 | 安全で非反応性の表面を形成 | 外科用器具、医療機器 |

コンポーネントに優れた性能を組み込む準備はできましたか?

KINTEKの高度なPVDコーティングソリューションは、材料科学において最高水準を要求する研究所や産業向けに設計されています。長持ちする切削工具、生体適合性のある医療用インプラント、または耐久性のある装飾仕上げを開発する場合でも、当社の専門知識により、材料の表面特性を変革するコーティングが保証されます。

当社は、正確で高品質なPVDプロセスに必要な実験装置と消耗品を提供することを専門としています。当社の専門家に今すぐお問い合わせいただき、お客様の特定の用途で極限の耐久性と性能を達成するために当社がどのようにお手伝いできるかをご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- モリブデンタングステンタンタル特殊形状蒸着用ボート