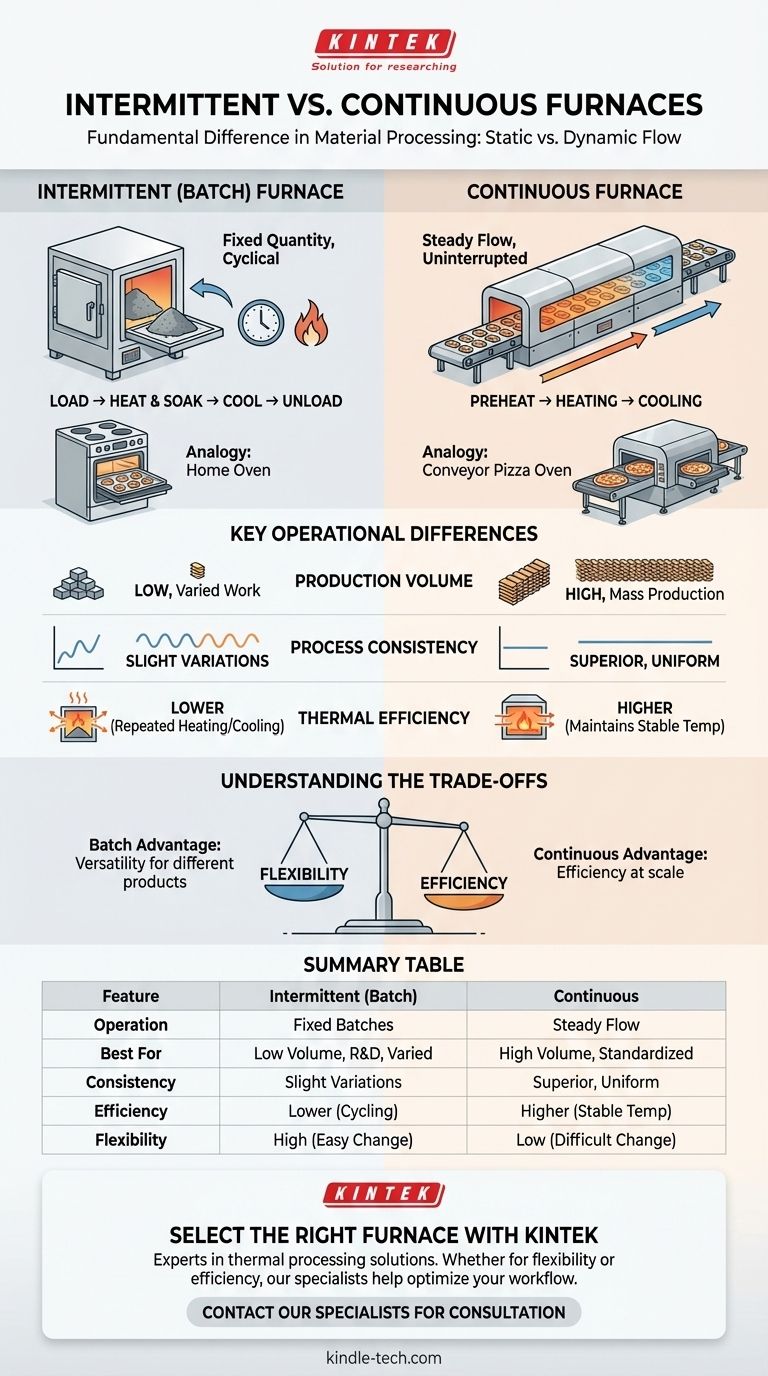

工業用加熱において、間欠炉と連続炉の根本的な違いは、材料がどのように処理されるかにあります。間欠炉は、バッチ炉または周期炉とも呼ばれ、単一の完全なサイクルで一定量の材料を処理します。対照的に、連続炉は、一定の速度でユニットを通過する、安定した途切れない材料の流れを処理します。

間欠炉と連続炉のどちらを選択するかは、生産量とプロセスの柔軟性に基づいた戦略的な決定です。間欠炉は多様な作業に汎用性を提供しますが、連続炉は大量生産において効率性と一貫性をもたらします。

定義の原則:静的処理 vs. 動的処理

最も重要な区別は、加熱される材料が熱サイクル中に静止しているか、常に移動しているかです。この単一の要因が、炉の設計と用途の他のすべての側面に影響を与えます。

間欠(バッチ)炉の仕組み

間欠炉は、明確な周期的な方法で動作します。特定の量、つまりバッチの材料が一度に炉に投入されます。

その後、チャンバー全体が必要な温度まで加熱され、設定された時間保持(均熱)され、最後に冷却されてから処理された材料が取り出されます。その後、新しいバッチでサイクルが繰り返されます。

このプロセスは、従来の家庭用オーブンに似ています。トレイに品物を入れて、設定された時間焼いてから取り出し、再び始めるようなものです。

連続炉の仕組み

連続炉は、中断のない生産フローのために設計されています。材料は一方の端から入り、コンベアシステム上でさまざまな温度制御ゾーンを通過し、完全に処理されてもう一方の端から排出されます。

炉は全長にわたって安定した温度勾配を維持し、材料のすべての部分が通過する際にまったく同じ熱処理を受けることを保証します。

これは、大規模な商業ピザ店にあるコンベア式ピザオーブンのようなものだと考えてください。ピザは常に片側から投入され、もう片側から完璧に焼き上がって出てきます。

主な運用上の違い

これら2種類の炉の選択は、生産規模、一貫性、エネルギー使用に大きな影響を与えます。

生産量と規模

間欠炉は、少量生産、試作品の作成、または製品の種類やサイズが頻繁に変わるプロセスに最適です。

連続炉は、大量の標準化された大量生産のために作られています。その効率は、長期間中断なく稼働している場合にのみ実現されます。

プロセスの一貫性

連続炉は、優れたプロセスの一貫性を提供します。材料のすべての単位が同じ熱ゾーンを同じ経路で通過するため、最終製品の品質は非常に均一です。

バッチ炉では、投入、センサーの配置、または雰囲気条件のわずかなばらつきが、異なるバッチ間でわずかな不整合を引き起こす可能性があります。

熱効率

大規模な操作の場合、連続炉ははるかにエネルギー効率が高いです。一度動作温度に達すると、それを維持し、主要なエネルギー入力はシステムに入る新しい材料を加熱するために使用されます。

間欠炉は、炉を排出のために冷却し、次のバッチのために再加熱するたびに大量のエネルギーが失われるため、本質的に効率が低くなります。炉の構造自体(耐火壁)は繰り返し加熱される必要があり、かなりのエネルギーを消費します。

トレードオフの理解

どちらの設計も普遍的に優れているわけではありません。それらは異なる運用上の優先順位のために設計されています。

バッチ炉の柔軟性

バッチ炉の主な利点は、その汎用性です。さまざまな製品のサイズ、形状、複雑な加熱サイクルに容易に対応できます。これにより、ジョブショップや研究開発に理想的な選択肢となります。

主な欠点は、スループットが低いことと、その起動停止の熱サイクルによって引き起こされる固有のエネルギー非効率性です。

連続炉の効率性

連続炉の強みは、規模の効率性にあります。単一の反復可能なプロセスの場合、比類のないスループットと単位あたりのエネルギーコストの削減を実現します。

その主な欠点は、ほぼ完全に柔軟性がないことです。製品や熱プロファイルを変更することは複雑で時間のかかる作業であり、初期設備投資は大幅に高くなります。

プロセスに適した炉の選択

適切な選択は、お客様の特定の製造目標と制約に完全に依存します。

- 柔軟性と多様な生産が主な焦点である場合:間欠(バッチ)炉が優れた選択肢であり、さまざまな作業や製品仕様に適応できます。

- 大量生産、標準化された製造が主な焦点である場合:連続炉は比類のない効率性とプロセスの一貫性を提供し、規模に応じて単位あたりのコストを大幅に削減します。

- 高スループット環境で最大の省エネルギーが主な焦点である場合:連続炉は、バッチプロセスのような繰り返しの加熱冷却サイクルを避けるため、本質的に効率的です。

最終的に、生産フロー、量、一貫性の要件を明確に理解することが、適切な炉技術を選択するための鍵となります。

概要表:

| 特徴 | 間欠(バッチ)炉 | 連続炉 |

|---|---|---|

| 操作 | 固定バッチで材料を処理 | 安定した流れで材料を処理 |

| 最適用途 | 少量、多様な製品、研究開発 | 大量、標準化された生産 |

| 一貫性 | バッチ間でわずかなばらつき | 優れた均一な製品品質 |

| エネルギー効率 | 低い(加熱/冷却の繰り返し) | 高い(安定した温度を維持) |

| 柔軟性 | 高い(サイクル/製品の変更が容易) | 低い(プロセスの変更が困難) |

あなたの研究室や生産ラインにどちらのタイプの炉が適しているかまだ不明ですか?

KINTEKは、お客様の特定の熱処理ニーズに最適な実験装置と消耗品を提供することに特化しています。研究開発のためのバッチ炉の柔軟性が必要な場合でも、連続システムの高スループット効率が必要な場合でも、当社の専門家がお客様のプロセスの一貫性を高め、エネルギーコストを削減するための適切なソリューションを選択するお手伝いをいたします。

今すぐ当社のスペシャリストにご連絡ください。個別相談を通じて、お客様の工業用加熱ワークフローの最適化をお手伝いいたします!

ビジュアルガイド