実際には、射出成形の最も一般的で基本的な2つのタイプは、使用されるポリマーの種類によって定義されます。それは、熱可塑性射出成形と熱硬化性射出成形です。数多くの特殊な技術が存在しますが、これら2つのプロセスはプラスチック部品製造の基礎を形成しており、主に材料が加熱および硬化する際の挙動が異なります。

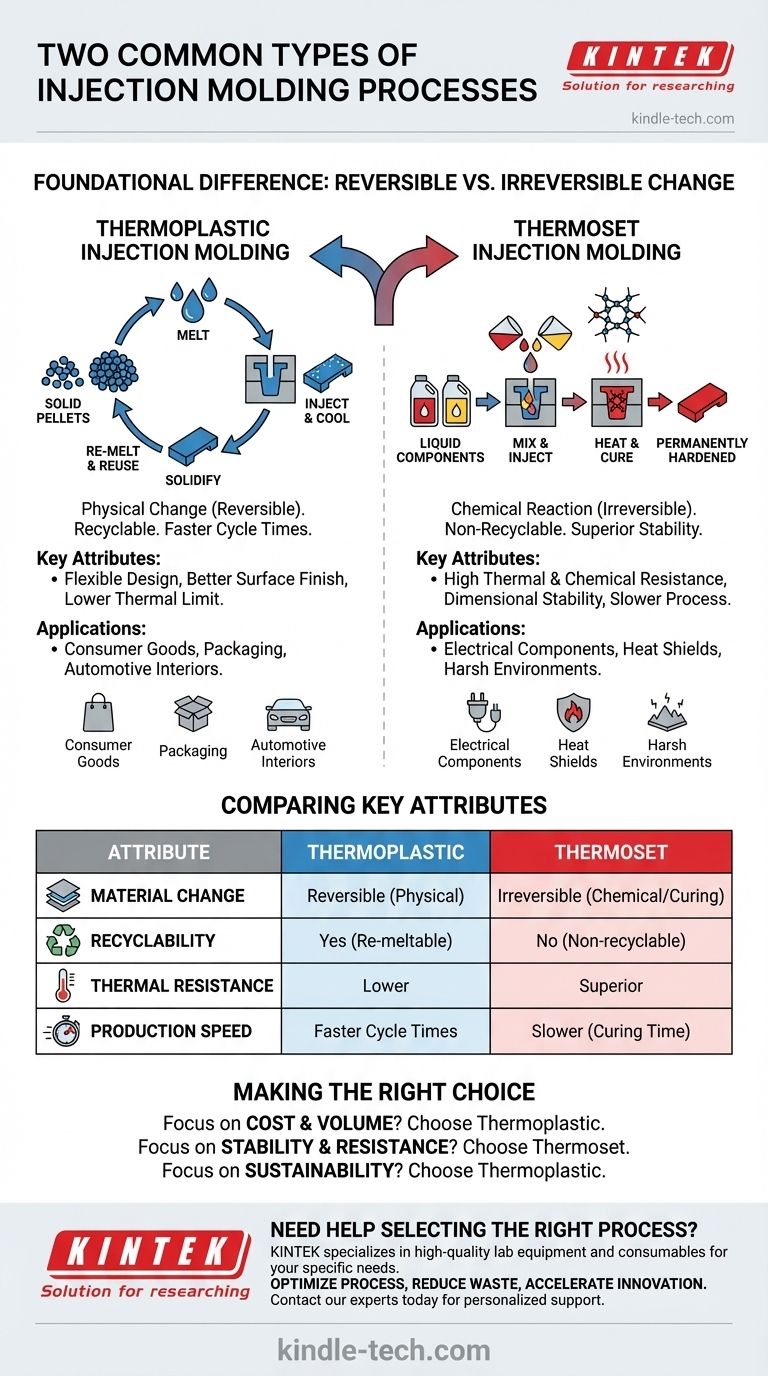

核となる区別は単純です。熱可塑性成形は可逆的な物理的変化(溶融と冷却)を伴い、材料をリサイクル可能にします。一方、熱硬化性成形は不可逆的な化学反応(硬化)を伴い、より安定しているもののリサイクル不可能な部品を生成します。

基本的な違い:可逆的変化 vs 不可逆的変化

これら2つのプロセスの選択は、製品設計における最初で最も重要な決定の1つです。それは材料の熱に対する反応にかかっており、最終部品の特性、性能、およびライフサイクルを決定します。

熱可塑性射出成形とは?

熱可塑性射出成形は、この技術の最も普及した形態です。これは、著しい劣化なしに繰り返し溶融および固化できるプラスチックポリマーを使用します。

プロセスは単純です。固体のプラスチックペレットが溶融され、高圧下で冷却された金型に射出され、その後、目的の形状に固化します。

これは化学的変化ではなく物理的変化であるため、プロセスは可逆的です。スクラップ材料や使用済み部品は粉砕して再利用できるため、より持続可能な選択肢となります。

熱硬化性射出成形とは?

熱硬化性成形は、液体として始まり、硬化と呼ばれる化学反応を通じて永久的に硬化するポリマーを使用します。

このプロセスでは、2つの別々の液体成分が混合されてから、加熱された金型に射出されることがよくあります。熱は不可逆的な架橋化学反応を開始させ、液体を剛性のある固体に硬化させます。

一度熱硬化性部品が硬化すると、再び溶融することはできません。加熱しようとすると、材料は液化せず、炭化して劣化します。

主な特性と用途の比較

材料の挙動における大きな違いは、各プロセスに明確な利点と使用例をもたらします。

機械的強度と寸法安定性

熱硬化性材料は、その剛性のある架橋分子構造により、特に荷重下や高温下で、一般的に優れた寸法安定性と構造的完全性を提供します。

耐熱性および耐薬品性

これは熱硬化性材料の主な利点です。その硬化構造により、熱、腐食、化学的攻撃に対して高い耐性があり、過酷な環境に最適です。

表面仕上げと設計の柔軟性

熱可塑性材料は、金型から直接より良い表面仕上げを提供することが多く、リビングヒンジのような機能を含む設計の柔軟性が高まります。非常に多様な色と透明度で利用可能です。

生産速度とコスト

熱可塑性成形は通常、サイクルタイムが速いです。このプロセスでは、材料を冷却して固化させるだけで済みますが、熱硬化性材料は化学反応が完了するまで金型内に十分な時間留まる必要があります。

トレードオフの理解

どちらのプロセスも普遍的に優れているわけではなく、正しい選択はアプリケーションの要求と制約に完全に依存します。

熱硬化性材料の不可逆性

熱硬化性材料を再溶融できないことは、その最大の強みであり弱点でもあります。信じられないほどの安定性を提供しますが、生産からのスクラップ材料を再利用できず、最終部品はリサイクルできません。

熱可塑性材料の温度感受性

熱可塑性材料の再溶融可能な性質は、それらを多用途でリサイクル可能にします。しかし、これはまた、最大使用温度が低く、熱限界を超える条件にさらされると変形する可能性があることを意味します。

特殊なプロセスバリエーション

これら2つの基本的なタイプ以外にも、多くの特殊な技術が存在します。オーバーモールディング(あるプラスチックを別のプラスチックの上に成形する)や金属射出成形(バインダーと金属粉末を使用する)のようなプロセスは、特定の製品要件を達成するために使用される高度な方法ですが、これらも射出と固化という同様のコア原理に基づいて動作します。

目標に合った適切な選択をする

正しいプロセスを選択するには、製品の主要な要件を材料の基本的な強みと一致させる必要があります。

- コスト効率が高く、設計の柔軟性のある大量生産が主な焦点である場合: 熱可塑性射出成形は、消費財、パッケージング、自動車内装のデフォルトの選択肢です。

- 最大の熱安定性と耐薬品性が主な焦点である場合: 熱硬化性射出成形は、電気部品、ヒートシールド、過酷な産業環境にさらされる部品に不可欠です。

- 持続可能性とリサイクル可能性が主な焦点である場合: 熱可塑性射出成形は、この2つのうち唯一実行可能な選択肢です。

これらのプロセスの基本的な違いを理解することで、部品が意図したとおりに機能することを保証する情報に基づいた決定を下すことができます。

要約表:

| 属性 | 熱可塑性射出成形 | 熱硬化性射出成形 |

|---|---|---|

| 材料変化 | 可逆的(物理的) | 不可逆的(化学的/硬化) |

| リサイクル可能性 | あり(再溶融可能) | なし(リサイクル不可) |

| 耐熱性 | 低い | 優れている |

| 主な用途 | 消費財、自動車内装 | 電気部品、ヒートシールド |

| 生産速度 | サイクルタイムが速い | 遅い(硬化時間のため) |

研究室または生産ニーズに最適な成形プロセスの選択でお困りですか?

熱可塑性射出成形と熱硬化性射出成形の間で選択することは、望ましい部品性能、コスト効率、および持続可能性を達成するために重要です。KINTEKでは、お客様の特定の要件に合わせて調整された高品質の実験装置と消耗品を提供することに特化しています。プロトタイピング、材料テスト、または生産規模の拡大のいずれの場合でも、当社の専門知識により、成功するための適切なツールが確保されます。

KINTEKがお手伝いできること:

- 精度と耐久性のために設計された信頼性の高い機器でプロセスを最適化します。

- アプリケーションに最適な材料と方法を選択することで、廃棄物とコストを削減します。

- 熱可塑性および熱硬化性の両方のワークフローをサポートするソリューションでイノベーションを加速します。

射出成形の結果を向上させる準備はできていますか? 今すぐ当社の専門家にお問い合わせください。パーソナライズされたサポートを受け、KINTEKがお客様の研究室の成功をどのように支援できるかを発見してください!

ビジュアルガイド

関連製品

- ラボ用ダブルプレート加熱プレス金型

- 固体電池研究用温間等方圧プレス

- 高温高圧用途向け温間静水圧プレス WIP ワークステーション 300MPa

- ラボ用ホットプレス用加熱プレート付き24T 30T 60T 加熱油圧プレス機

- ラボ赤外線プレス金型