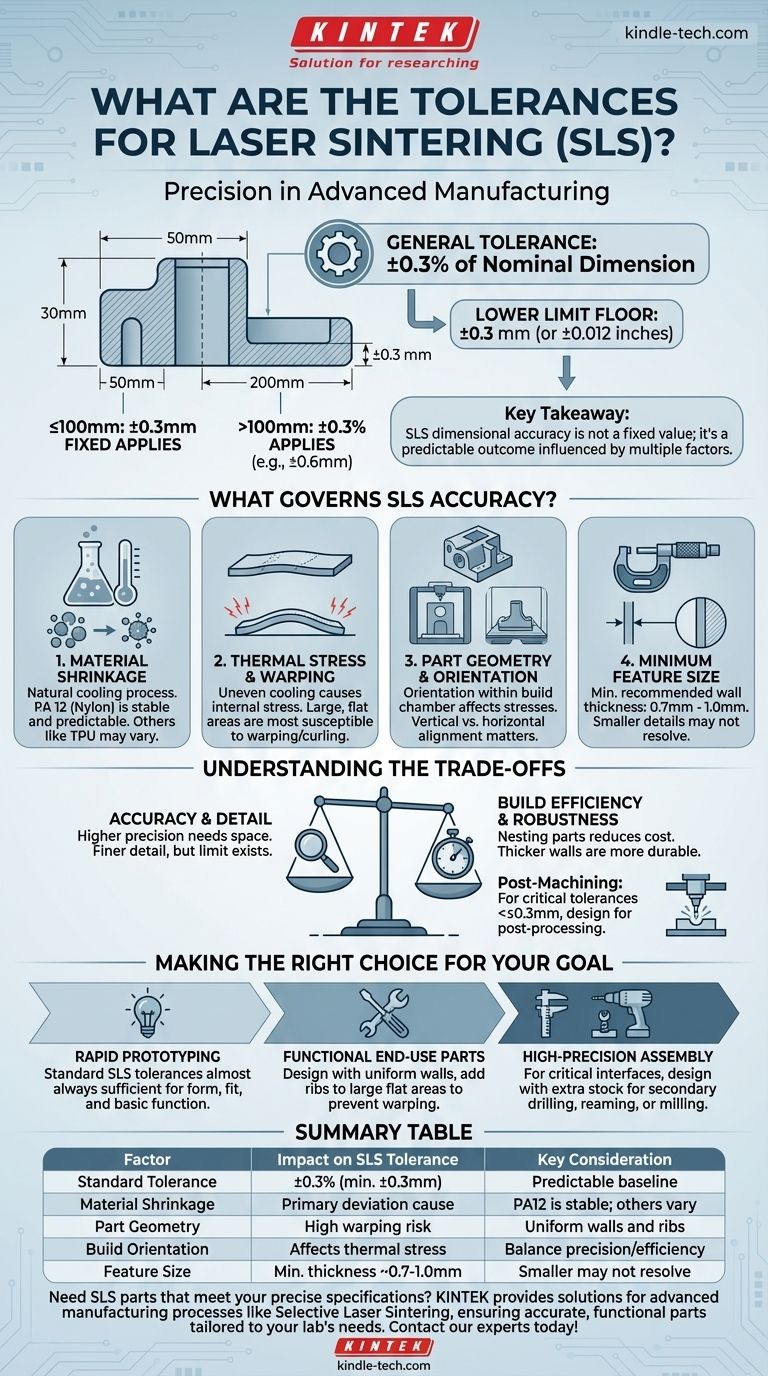

正確に言うと、選択的レーザー焼結(SLS)で製造された部品の一般的な公差は、通常、公称寸法の±0.3%であり、下限は±0.3 mm(または±0.012インチ)です。これは、100mm未満のフィーチャーには±0.3 mmの固定公差が適用され、より大きなフィーチャーにはパーセンテージベースの公差が使用されることを意味します。

重要なポイントは、SLSの寸法精度は単一の固定値ではないということです。それは、部品のサイズ、その形状、使用される材料、およびビルドチャンバー内での向きによって影響される予測可能な結果です。

SLSの精度を決定するものは何か?

SLS部品の最終寸法に影響を与える要因を理解することは、要件を満たすコンポーネントを設計するために不可欠です。このプロセスは再現性が高いですが、その固有の熱的性質により、考慮すべき変数が導入されます。

標準公差の式

±0.3%で最小±0.3 mmという業界標準のガイドラインは、あらゆる設計の出発点です。

長さ200 mmの部品の場合、潜在的な変動は±0.6 mm(200 mm * 0.3%)になります。50 mmの部品の場合、固定の±0.3 mmの公差が適用されます。これは、パーセンテージ値(50 mm * 0.3% = 0.15 mm)よりも大きいためです。

材料収縮の役割

SLSは、レーザーでポリマー粉末を融合させることで機能し、これにはかなりの熱が伴います。融合された部品が冷却されると、材料は自然に収縮します。

PA 12(ナイロン)のような材料は非常に安定しており、予測可能な収縮率を持ち、これは印刷ソフトウェアで考慮されます。TPU(柔軟なポリマー)のような他の材料は、異なる熱挙動を示す場合があります。

熱応力と反り

不均一な冷却は、寸法偏差の主な原因です。モデルの大きく平坦な部分や支持されていない部分は、これに最も影響を受けやすいです。

ある領域が別の領域よりも速く冷却されると、内部応力が発生し、特に長く薄いフィーチャーで部品が反ったり、カールしたりする可能性があります。これは最終的な精度に直接影響します。

部品の形状と向き

部品がどのように設計され、ビルドチャンバー内でどのように配置されるかは、大きな影響を与えます。

垂直に印刷された長く薄い部品は、同じ部品を平らに印刷した場合とは異なる応力と潜在的な偏差を持つでしょう。向きは、反りを最小限に抑え、部品の品質を最大化するために選択されます。

トレードオフを理解する

可能な限り厳密な公差を達成するには、いくつかの競合する要因のバランスを取る必要があります。その影響を理解せずに単に高い精度を要求することは、不必要なコストや設計上の妥協につながる可能性があります。

精度 vs. ビルド効率

部品は、1回の印刷で製造されるコンポーネントの数を最大化し、コストを削減するために、ビルドチャンバー内で「ネスト」または密接に配置されます。

最高の精度を得るために部品の向きを調整すると、より多くのスペースを占有し、ビルド効率が低下し、部品あたりのコストが高くなる可能性があります。

フィーチャーの詳細 vs. 堅牢性

SLSは非常に細かいディテールを生成できますが、限界があります。推奨される最小肉厚は、通常0.7 mmから1.0 mmです。

これより小さいフィーチャーは適切に解像されないか、余分な粉末を除去するために使用されるビーズブラストなどの後処理に耐えるには脆すぎる可能性があります。

印刷されたままの状態 vs. 後加工

標準的なSLS公差は、プリンターから出て洗浄された状態の部品に対するものです。

ベアリング用の精密な穴など、特定のフィーチャーが±0.3 mmよりも厳しい公差を必要とする場合、部品を後加工するように設計するのが一般的です。これにより製造工程が追加されますが、最も必要な場所でより高い精度を達成できます。

目標に合った適切な選択をする

これらのガイドラインを使用して、標準的なSLS公差がプロジェクトのニーズを満たすかどうかを判断してください。

- 迅速なプロトタイピングが主な焦点の場合:標準的なSLS公差は、形状、適合性、および基本的な機能を証明するのにほぼ常に十分です。

- 機能的な最終用途部品が主な焦点の場合:均一な肉厚で設計し、大きな平らな領域にリブを追加して反りを防ぎ、標準的な公差範囲内に収まるようにしてください。

- 高精度な組み立てが主な焦点の場合:重要なインターフェースについては、二次加工で穴あけ、リーマ加工、またはフライス加工ができるように、余分な材料を持つフィーチャーを特別に設計してください。

精度を制御する要因を理解することで、SLSの速度と設計の自由度を活用しながら、重要なエンジニアリング要件を満たす部品を効果的に設計できます。

要約表:

| 要因 | SLS公差への影響 | 重要な考慮事項 |

|---|---|---|

| 標準公差 | 寸法の±0.3%(最小±0.3 mm) | ほとんどのフィーチャーの予測可能な基準 |

| 材料収縮 | 偏差の主な原因 | PA12は安定しているが、他は異なる |

| 部品の形状 | 大きく平らな領域での反りのリスクが高い | 均一な壁とリブで設計する |

| ビルドの向き | 熱応力と精度に影響する | 精度とビルド効率のバランスを取る |

| フィーチャーサイズ | 最小肉厚は約0.7~1.0 mm | 小さいフィーチャーは適切に解像されない場合がある |

お客様の正確な仕様を満たすSLS部品が必要ですか? KINTEKは、選択的レーザー焼結のような高度な製造プロセス向けのソリューションを含む、高品質の実験装置と消耗品の提供を専門としています。当社の専門知識により、プロトタイピングであろうと最終用途のアプリケーションであろうと、お客様のラボの独自のニーズに合わせて、正確で機能的な部品を確実に入手できます。今すぐ専門家にお問い合わせください。信頼性の高いパフォーマンスと正確な結果でプロジェクトをサポートする方法についてご相談ください!

ビジュアルガイド

関連製品

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- 実験室用試験ふるいおよびふるい機

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- ラボ用アンチクラッキングプレス金型