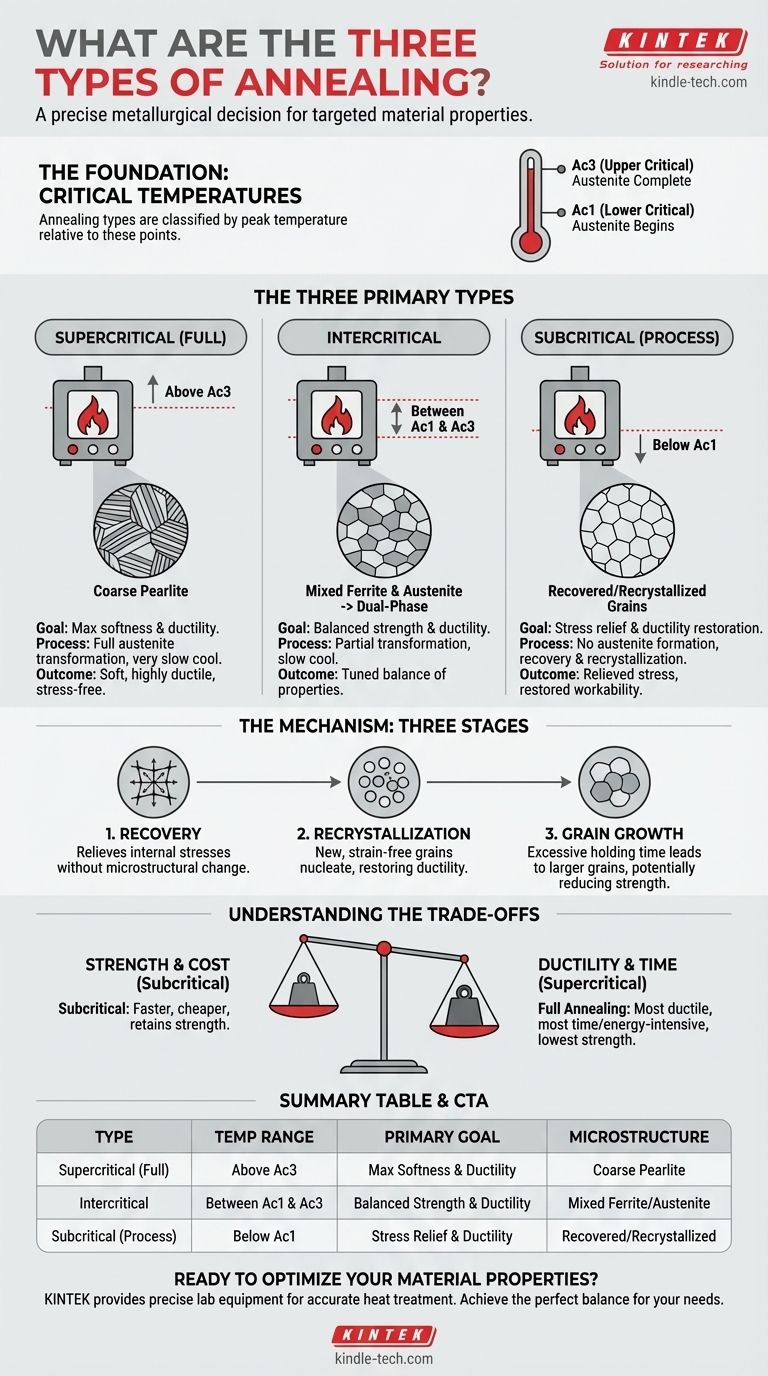

焼なましとは、材料を特定の温度まで加熱し、その温度を保持した後、ゆっくりと冷却する熱処理プロセスです。焼なましには、材料の臨界変態点に対する使用温度によって区別される3つの主要なタイプがあります。それは、超臨界(完全)焼なまし、臨界間焼なまし、および亜臨界焼なましです。これらのプロセスは、材料の微細構造を変化させ、主に延性を高め、硬度を低下させて、加工性を向上させるために使用されます。

選択される特定の焼なましの種類は恣意的なものではなく、正確な冶金学的決定です。目標は、材料の臨界相変態点に対する温度を注意深く制御することにより、目標とする微細構造とそれに対応する機械的特性を達成することです。

基礎を理解する:臨界温度

異なる種類の焼なましを理解するには、まず鋼の臨界変態温度、つまり鉄-炭素状態図上の点を理解する必要があります。

Ac1温度(下部臨界)

Ac1は、加熱時に鋼構造がオーステナイトと呼ばれる相に変態し始める温度です。この温度以下では、 significantな相変態は起こりません。

Ac3温度(上部臨界)

Ac3は、鋼の微細構造がオーステナイトへの変態を完了する温度です。この点より上に加熱することで、冷却前に材料全体が均一なオーステナイト構造を持つことが保証されます。

3つの主要な焼なましプロセス

主要な焼なましタイプの分類は、プロセスの最高温度がこれら2つの臨界点に対してどこに位置するかによって完全に決まります。

超臨界(完全)焼なまし

このプロセスでは、鋼を上部臨界点(Ac3)より高い温度まで加熱します。

これにより、微細構造全体がオーステナイトに変態することが保証されます。その後、材料は非常にゆっくりと冷却され、柔らかく、非常に延性があり、内部応力のない粗いパーライト構造が得られます。「焼なまし」という用語が他の修飾語なしで使用される場合、通常は完全焼なましを意味します。

臨界間焼なまし

このプロセスでは、鋼を下部臨界点(Ac1)と上部臨界点(Ac3)の間の温度まで加熱します。

これにより部分的な変態のみが起こり、元の相(フェライト)と新しく形成されたオーステナイトの混合微細構造が得られます。その後、ゆっくりと冷却することでオーステナイトが変態し、強度と延性の特定のバランスを持つ二相材料が生成されます。

亜臨界焼なまし

プロセス焼なましとも呼ばれるこのプロセスでは、鋼を下部臨界点(Ac1)よりわずかに低い温度まで加熱します。

温度が変態点に達しないため、オーステナイトは形成されません。主な目的は、冷間加工によって硬化した材料の内部応力を除去し、回復と再結晶を誘発することで、基本的な微細構造や強度を大きく変えることなく延性を回復させることです。

変化のメカニズム:焼なましの3段階

これらはプロセスの「種類」ではなく、材料が加熱される際に内部で起こる冶金学的変化を説明する3つの段階です。

第1段階:回復

低温では、最初に回復が起こります。このプロセスは、冷間加工などのプロセスによって結晶格子に蓄積された内部応力を、材料の結晶粒構造に大きな変化を与えることなく緩和します。

第2段階:再結晶

温度が上昇すると(特に亜臨界焼なまし中)、再結晶が始まります。新しい、ひずみのない結晶粒が核生成・成長し、古い変形した結晶粒に置き換わります。これにより延性が回復し、硬度が低下します。

第3段階:粒成長

材料が焼なまし温度で長期間保持されると、新しく形成された結晶粒はさらに大きくなり続けます。過度な粒成長は、材料の強度と靭性を低下させる可能性があるため、望ましくないことが多いです。

トレードオフを理解する

焼なましプロセスを選択するには、望ましい結果と実用的な制約とのバランスを取る必要があります。

強度 vs. 延性

これが主要なトレードオフです。完全(超臨界)焼なましは、最も柔らかく、最も延性のある状態を生み出しますが、強度が最も低いという代償を伴います。亜臨界焼なましは、妥協点を提供し、材料の元の強度をより多く保持しながら、かなりの延性を回復させます。

時間、エネルギー、コスト

完全焼なましは、最高の温度まで加熱する必要があり、多くの場合、最も遅い冷却速度を伴うため、最も時間がかかり、エネルギーを消費するプロセスです。亜臨界焼なましは、より低い温度で動作するため、より速く、より安価です。

命名規則の問題

「光輝焼なまし」、「箱焼なまし」、「球状化」など、焼なましには他にも多くの名称があります。これらの用語は、通常、新しい冶金学的タイプを説明するものではありません。代わりに、使用される装置(箱型炉)、得られる表面仕上げ(光輝、酸化物なし)、または非常に特定の微細構造の目標(球状パーライト)を指しますが、根底にあるプロセスは依然として3つの主要なタイプのいずれかです。

目標に合った適切な選択をする

焼なましプロセスの選択は、材料に対する最終目標に直接結びついている必要があります。

- 最大の軟度と加工性を最優先する場合:超臨界(完全)焼なましを使用して、微細構造を完全にリセットし、可能な限り最高の延性を達成します。

- 冷間加工による応力除去を最優先する場合:亜臨界(プロセス)焼なましを使用して、強度を大幅に損なうことなく、さらなる成形作業のために延性を回復させます。

- 特定の二相構造の開発を最優先する場合:臨界間焼なましを使用して、特性の目標バランスのために相混合を正確に制御します。

最終的に、正しい熱処理を選択することは、必要な特性を理解し、どの熱プロセスがそれらを実現する微細構造を作り出すかを知ることにかかっています。

概要表:

| 焼なましの種類 | 温度範囲 | 主な目的 | 結果として得られる微細構造 |

|---|---|---|---|

| 超臨界(完全) | Ac3以上 | 最大の軟度と延性 | 粗いパーライト |

| 臨界間 | Ac1とAc3の間 | バランスの取れた強度と延性 | 混合フェライトとオーステナイト |

| 亜臨界(プロセス) | Ac1未満 | 応力除去と延性回復 | 回復/再結晶粒 |

材料特性の最適化準備はできていますか?

適切な焼なましプロセスを選択することは、望ましい材料性能を達成するために不可欠です。KINTEKでは、正確な熱処理プロセスに必要な精密な実験装置と消耗品の提供を専門としています。R&Dまたは生産で金属を扱っているかどうかにかかわらず、当社のソリューションは、強度、延性、および微細構造の完璧なバランスを達成できることを保証します。

当社の専門家が、お客様の焼なましニーズに合った適切な装置を選択するお手伝いをいたします。今すぐお問い合わせください。KINTEKがお客様のラボの成功をどのようにサポートできるかについてご相談ください。

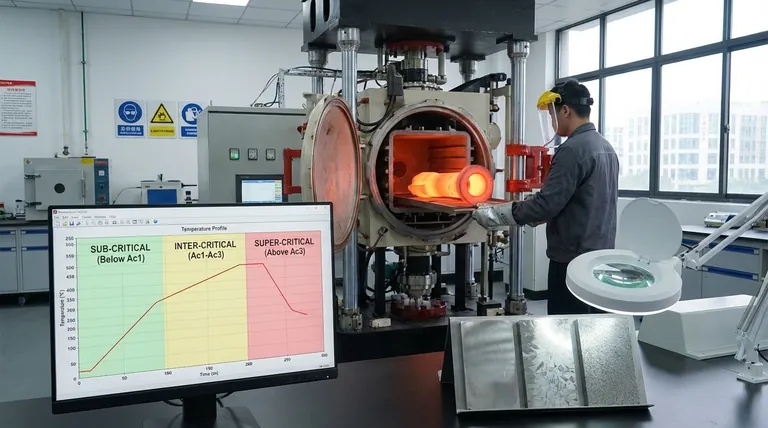

ビジュアルガイド