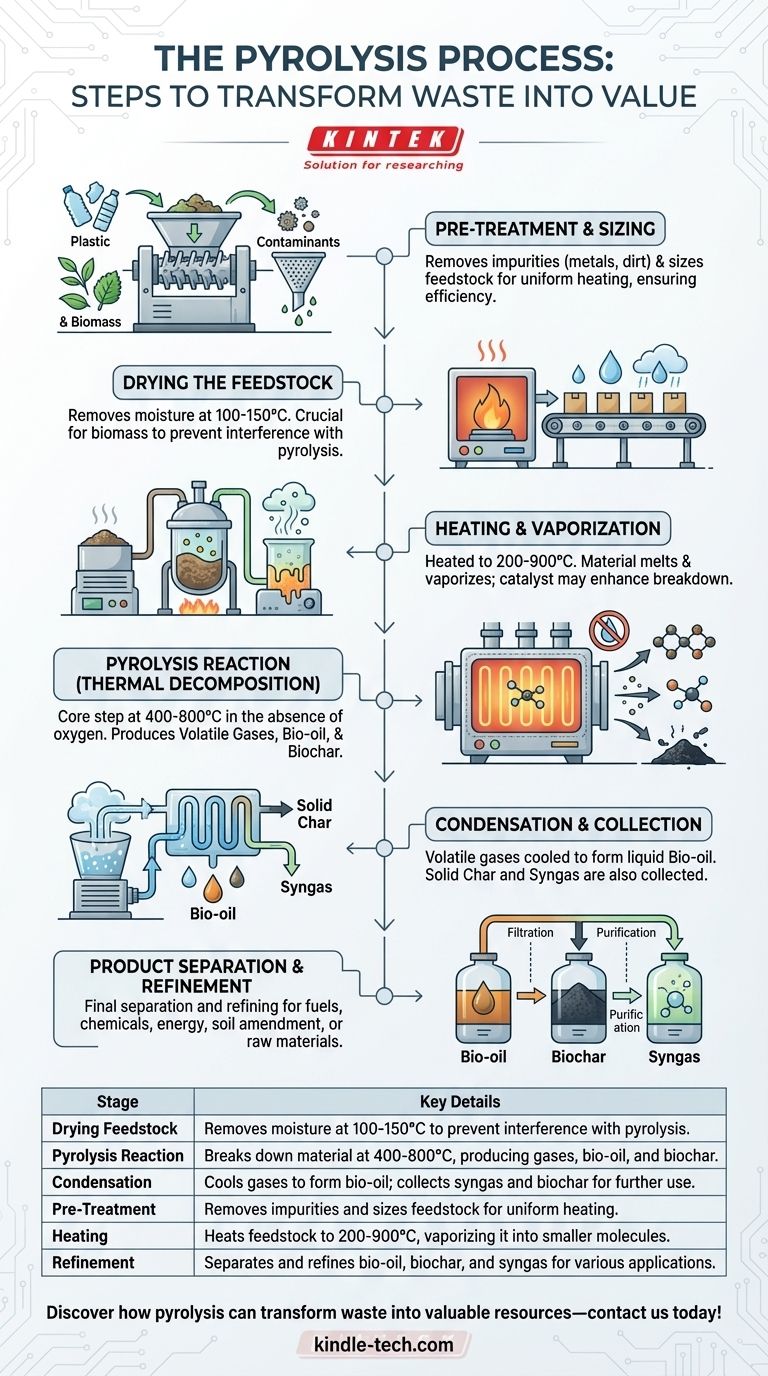

熱分解プロセスとは、酸素の存在しない高温下で有機物を熱化学的に分解し、バイオオイル、合成ガス、バイオ炭を生成するプロセスです。このプロセスは通常、原料の水分を除去するための乾燥、乾燥した物質を高温(400〜800℃)で分解して揮発性ガス、液体生成物、固体炭に変換する熱分解、そして最終的にさらなる利用のために生成物を凝縮・回収するという3つの主要な段階を含みます。このプロセスは、バイオマスや廃プラスチックなど様々な原料に適用でき、効率的な転換と有用な副産物の回収を確実にするために、前処理、加熱、精製の工程を含みます。

主なポイントの解説:

-

原料の乾燥

- 熱分解の最初のステップは、原料から水分を除去するために乾燥させることです。これは、水分が熱分解反応を妨げ、プロセスの効率を低下させる可能性があるため、非常に重要です。

- 乾燥は通常、原料が熱分解反応を早すぎる段階で開始することなく水がない状態になるように、より低い温度(100〜150℃)で行われます。

- このステップは、しばしばかなりの水分含有量を持つバイオマスにとって特に重要です。

-

熱分解反応

- 乾燥した原料は、その後、酸素の存在しない状態で高温(400〜800℃)にさらされます。このステップが熱分解プロセスの核心であり、有機物が熱分解を受けます。

- 酸素が存在しないことで燃焼を防ぎ、代わりに物質がより小さな分子に分解されます。

- この段階の生成物には以下が含まれます:

- 揮発性ガス:これらは主に水素、一酸化炭素、二酸化炭素、メタンで構成されています。

- 液体生成物(バイオオイル):水と有機化合物の混合物で、さらに精製して燃料や化学薬品にすることができます。

- 固体炭(バイオ炭):炭素を豊富に含む固体残渣で、土壌改良材や炭素隔離のために使用できます。

-

凝縮と回収

- 熱分解反応の後、揮発性ガスはバイオオイルに凝縮されます。これは通常、蒸気相の生成物を冷却することで行われ、液体形態に凝縮させます。

- 固体炭は別個に回収され、残りの不凝縮ガス(合成ガス)は、熱分解プロセスを維持するためのエネルギー源やその他の用途のために捕捉・利用されることがよくあります。

- バイオオイルは、燃料や化学原料としての使用のために不純物を除去し、品質を向上させるためにさらに精製されることがあります。

-

前処理と粒度調整

- 廃プラスチックのような物質の場合、金属、汚れ、その他の汚染物質などの不純物を除去するために前処理が必要です。これにより、熱分解プロセスが効率的になり、生成物の品質が高くなります。

- 原料はまた、均一な加熱を促進し、熱分解プロセスの全体的な効率を向上させるために、必要なサイズに粉砕または破砕されます。

-

加熱と気化

- 原料は熱分解炉に装入され、物質の種類と目的の最終生成物に応じて200〜900℃の温度範囲に加熱されます。

- 物質が加熱されると、溶融して気化し、より小さな分子に分解されます。このステップは、揮発性ガスと液体生成物の形成にとって極めて重要です。

- 触媒を使用することで、物質の分解を促進し、目的の生成物の収率を向上させることができます。

-

生成物の分離と精製

- 最終ステップには、熱分解生成物の分離と精製が含まれます。液体バイオオイルは回収され、不純物を除去し、その安定性と有用性を向上させるためにさらなる精製を受けることがあります。

- 固体炭と合成ガスも回収され、発電、土壌改良、または化学合成の原材料として様々な用途に使用できます。

- このステップの効率は、熱分解プロセスの経済的および環境的利益を最大化するために極めて重要です。

要約すると、熱分解プロセスは、乾燥、熱分解、製品回収を含む多段階の操作です。各ステップは、有機物を価値ある副産物に効率的に変換できるように注意深く制御されており、熱分解を廃棄物管理と資源回収のための多用途で持続可能な方法にしています。

要約表:

| 段階 | 主な詳細 |

|---|---|

| 原料の乾燥 | 熱分解の干渉を防ぐため、100〜150℃で水分を除去します。 |

| 熱分解反応 | 400〜800℃で物質を分解し、ガス、バイオオイル、バイオ炭を生成します。 |

| 凝縮 | ガスを冷却してバイオオイルを形成し、合成ガスとバイオ炭を回収してさらに使用します。 |

| 前処理 | 不純物を除去し、均一な加熱のために原料のサイズを調整します。 |

| 加熱 | 原料を200〜900℃に加熱し、より小さな分子に気化させます。 |

| 精製 | バイオオイル、バイオ炭、合成ガスを分離・精製し、様々な用途に利用します。 |

熱分解がいかに廃棄物を貴重な資源に変えることができるかを発見してください—今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 電気ロータリーキルン小型ロータリー炉バイオマス熱分解プラント

- 電気ロータリーキルン連続稼働小型ロータリー炉加熱熱分解プラント

- ロータリーチューブファーネス分割マルチ加熱ゾーン回転チューブファーネス

- 真空密閉型連続作動回転管状炉(ロータリーチューブファーネス)

- 熱処理・焼結用600T真空誘導熱プレス炉