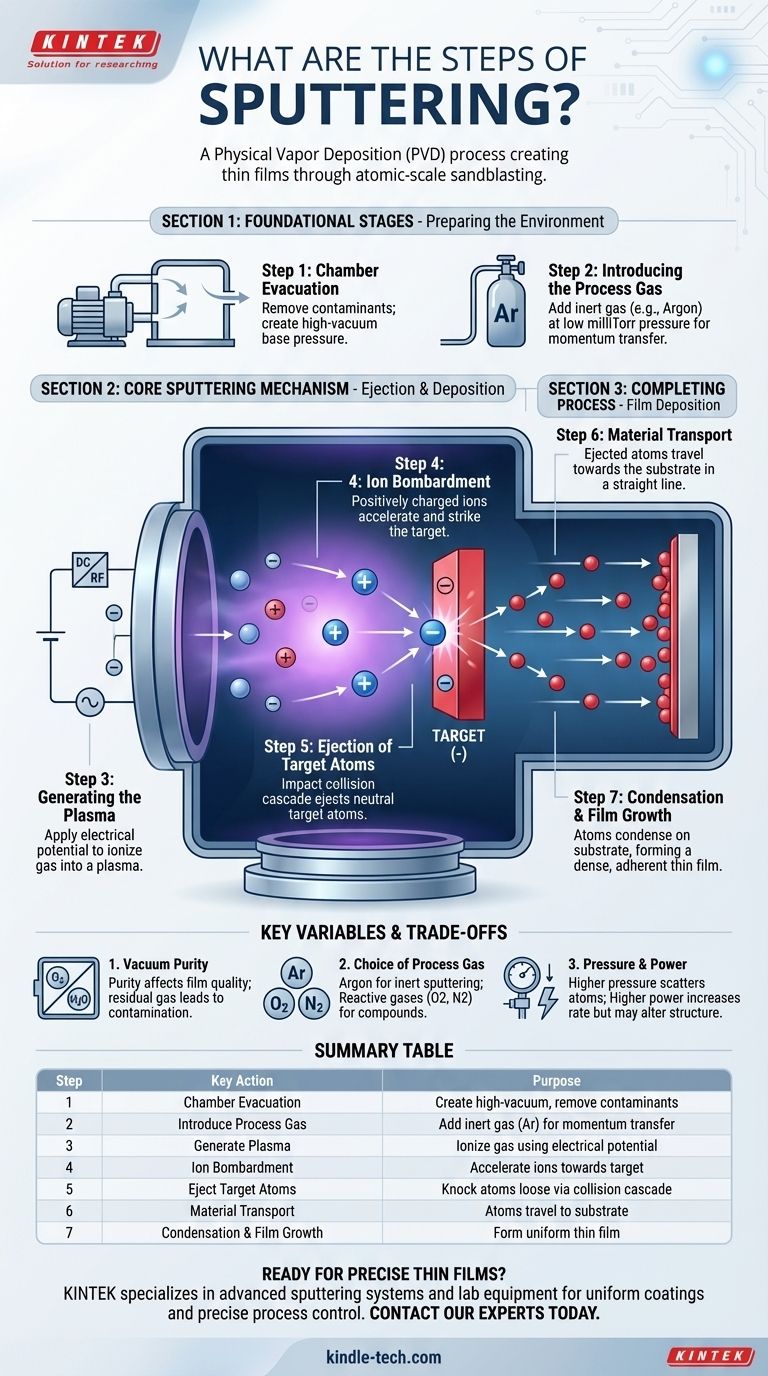

本質的に、スパッタリングは物理気相成長(PVD)プロセスであり、真空の生成とプロセスガスの導入、プラズマの生成による高エネルギーイオンの生成、そのイオンを用いたターゲット材料への衝突による原子の放出、そして放出された原子が基板上に堆積して薄膜を形成する、という4つの主要な段階を含みます。

スパッタリングは、高度に制御された原子スケールのサンドブラストプロセスとして理解するのが最も適切です。真空中で、励起されたガスイオンがソース材料に加速され、原子が物理的に叩き出され、それが移動して近くの基板に原子ごとにコーティングを施します。

基礎となる段階:環境の準備

材料が堆積される前に、最終的な膜の純度と品質を保証するためにシステムを準備する必要があります。このセットアップは、プロセスの重要かつ不可欠な部分です。

ステップ1:チャンバーの排気

最初のステップは、基板(コーティングされる物体)とターゲット(ソース材料)を密閉されたチャンバー内に配置することです。その後、このチャンバーは真空ポンプによって排気されます。

目的は、空気や水蒸気などの汚染物質をほぼすべて除去することです。これにより高真空環境、しばしば基準圧力と呼ばれますが、これが生成され、望ましくない分子が膜に取り込まれてその特性を損なうのを防ぎます。

ステップ2:プロセスガスの導入

十分な真空が達成されたら、高純度のプロセスガスがチャンバーに導入されます。

これは最も一般的にアルゴン(Ar)のような不活性ガスであり、運動量伝達に効果的に作用するのに十分な重さがあり、ターゲット材料と化学的に反応しないためです。このガスの圧力は注意深く調整され、通常は低圧のミリトル範囲に設定されます。

主要なスパッタリング機構

環境が整ったら、材料の放出と堆積というアクティブなプロセスを開始できます。これはプラズマの生成によって駆動されます。

ステップ3:プラズマの生成

チャンバー内に強い電位(DCまたは高周波)が印加され、プロセスガスが励起されます。

この高エネルギーにより、ガス原子から電子が剥ぎ取られ、陽イオンと自由電子の混合物が生成されます。このイオン化されたガスはプラズマとして知られています。

ステップ4:イオンの衝突(ボンバードメント)

ターゲット材料には負の電位が印加されます。反対のものは引き合うため、プラズマからの陽イオンは負に帯電したターゲットに向かって強力に加速されます。

これらのイオンは、かなりの運動エネルギーをもってターゲットの表面に衝突します。

ステップ5:ターゲット原子の放出

イオンがターゲットに衝突すると、衝突カスケードが開始され、ターゲット材料内の原子に運動量が伝達されます。

表面原子に伝達されたエネルギーがその結合エネルギーよりも大きい場合、その原子は物理的に叩き出され、ターゲットから「スパッタ」されます。放出された粒子はイオンではなく、中性の原子です。

プロセスの完了:膜の堆積

最終段階には、スパッタされた材料の輸送と新しい膜の成長が含まれます。

ステップ6:材料の輸送

スパッタされた原子は、ターゲットから低圧のガス環境を通り、直線的に移動します。

ここで真空が重要になります。なぜなら、スパッタされた原子が目的地に到達する前に他のガス分子と衝突する可能性を最小限に抑えるからです。

ステップ7:凝縮と膜の成長

スパッタされた原子が基板に到達すると、その表面に凝縮します。

時間の経過とともに、何百万もの到達した原子が互いに積み重なり、緻密で均一で密着性の高い薄膜を形成します。

主要な変数とトレードオフの理解

スパッタされた膜の品質と特性は偶然の産物ではなく、主要なプロセス変数を制御した直接的な結果です。

真空純度の重要な役割

チャンバー内の残留ガス(酸素や水など)は、スパッタされた原子と反応したり、汚染物質として成長中の膜に埋め込まれたりする可能性があります。不十分な真空は、汚染された低品質の膜に直結します。

プロセスガスの選択

アルゴンは不活性ガスとして一般的ですが、酸素(O2)や窒素(N2)などの反応性ガスを意図的に添加することができます。これにより、スパッタされた金属原子がガスと反応して基板上に酸化物や窒化物などの化合物を形成する反応性スパッタリングが可能になります。

圧力と電力の影響

ガスの圧力と印加される電力は、結果に直接影響します。圧力が高すぎると衝突回数が増加し、スパッタされた原子が散乱して均一性が低下する可能性があります。電力が高すぎるとイオンエネルギーが増加し、堆積速度は上がりますが、膜の構造にも影響を与える可能性があります。

スパッタリングプロセスの概要

この知識を適用するために、プロセスを明確な目的を持つ3つの異なるフェーズとして捉えてください。

- セットアップに焦点を当てる場合: 主な目標は、汚染を防ぎ、粒子の移動を妨げないようにするために、超高純度で低圧の環境を作り出すことです。

- 機構に焦点を当てる場合: 目標は、電場を使用してガスイオンを生成・加速し、それらをターゲットの原子スケールでの衝突のための精密ツールに変えることです。

- 結果に焦点を当てる場合: 目標は、放出された原子を基板上に直接輸送・凝縮させ、ゼロから薄膜を注意深く構築することです。

究極的に、スパッタリングは原子レベルでの物理的な連鎖反応を制御することにより、特定の特性を持つ材料を設計するための強力かつ精密な手法です。

要約表:

| ステップ | 主要なアクション | 目的 |

|---|---|---|

| 1 | チャンバーの排気 | 高真空の基準圧力を生成し、汚染物質を除去する |

| 2 | プロセスガスの導入 | 運動量伝達のために不活性ガス(例:アルゴン)を添加する |

| 3 | プラズマの生成 | 電位(DC/RF)を使用してガスをイオン化する |

| 4 | イオンの衝突 | イオンを負に帯電したターゲットに向かって加速する |

| 5 | ターゲット原子の放出 | 衝突カスケードにより原子を叩き出す |

| 6 | 材料の輸送 | スパッタされた原子が基板へ直線的に移動する |

| 7 | 凝縮と膜の成長 | 原子が積み重なり、均一で密着性の高い薄膜を形成する |

研究室で正確で高品質な薄膜を実現する準備はできていますか? KINTEKは、研究者やエンジニア向けに設計された高度なスパッタリングシステムと実験装置を専門としています。当社のソリューションは、最も要求の厳しいアプリケーションに対して、均一なコーティング、正確なプロセス制御、信頼性の高いパフォーマンスを提供します。今すぐ専門家に連絡して、堆積プロセスを最適化する方法についてご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 有機物用蒸発皿

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- 半球底タングステンモリブデン蒸着用ボート