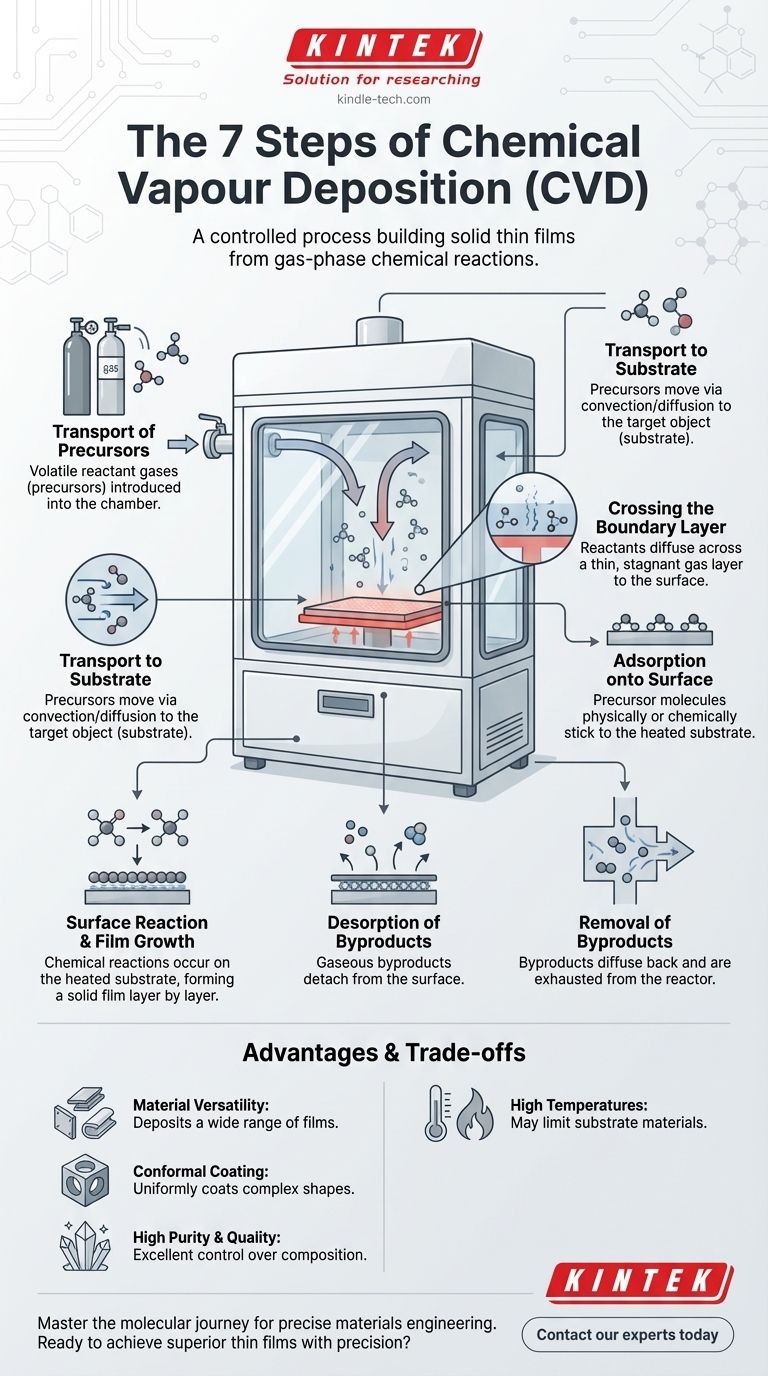

本質的に、化学気相成長法(CVD)は、気相での化学反応から表面に固体薄膜を形成する高度に制御されたプロセスです。反応ガス(前駆体)を基板に輸送し、そこで反応して新しい材料を堆積させ、その後、気体状の副生成物を除去する工程を含みます。

CVDプロセス全体は、分子の組立ラインとして理解できます。ガス分子が表面に供給され、化学的に固体膜に変換され、その廃棄物が効率的に排出されるまでの過程を細心の注意を払って管理します。

CVDの旅:ガスから固体膜へ

CVDを真に理解するためには、そのプロセスを基本的な一連の出来事に分解する必要があります。各ステップは、最終的な膜の品質と特性を決定する重要な制御点です。

ステップ1:前駆体の反応炉への輸送

プロセスは、前駆体として知られる1つ以上の揮発性反応ガスを正確な量で反応チャンバーに導入することから始まります。これらのガスは、最終的な膜の化学的構成要素となります。

ステップ2:基板への輸送

チャンバー内に入ると、前駆体分子は対流と拡散によって主ガス流を介して、膜が成長する表面であるターゲットオブジェクト、基板に向かって移動します。

ステップ3:境界層の横断

基板表面のすぐ上には、境界層として知られる薄く、比較的停滞したガス層が存在します。反応分子は、この層を拡散して表面に到達する必要があります。このステップは、プロセス全体の中で最も遅く、最も重要な部分となることがよくあります。

ステップ4:表面への吸着

前駆体分子が基板にうまく到達すると、物理的または化学的に表面に付着します。このプロセスを吸着と呼びます。

ステップ5:表面反応と膜成長

加熱された基板に前駆体が吸着すると、化学反応が起こります。これらの反応は前駆体を分解し、安定した固体材料を形成し、核生成と成長を通じて薄膜層を層ごとに作成します。

ステップ6:副生成物の脱着

膜を形成する化学反応は、不要な気体状の副生成物も生成します。これらの副生成物分子は、新しい反応物が到着するためのスペースを確保するために、表面から分離、つまり脱着する必要があります。

ステップ7:反応炉からの副生成物の除去

最後に、脱着した副生成物は境界層を越えて拡散し、主ガス流によって運び去られ、排気システムを通じてチャンバーから排出されます。

トレードオフと利点の理解

CVDは強力な技術ですが、その使用は明確な特性と制限のセットによって管理されます。これらを理解することは、特定の用途に適切なプロセスであるかどうかを判断する上で重要です。

利点:材料の多様性

CVDは、単一の種類の材料に限定されません。金属、多成分合金、複雑なセラミックまたは化合物層を含む、広範囲の膜を堆積させるために使用できます。

利点:コンフォーマルコーティング

CVDの最も重要な強みの一つは、非常にコンフォーマルなコーティングを生成できることです。これは、複雑な三次元形状を均一にコーティングできることを意味し、しばしば良好な「巻き付き性」として説明される特性です。

利点:高純度と高品質

このプロセスにより、化学組成を優れた精度で制御でき、非常に純粋で緻密で、結晶性の高い膜が得られます。

トレードオフ:高温と基板の制限

従来のCVDプロセスでは、化学反応に必要なエネルギーを供給するために非常に高い温度が必要となることがよくあります。これにより、損傷することなく使用できる基板材料の種類が制限される可能性があります。

目標に合った適切な選択をする

これらのステップを詳細に理解することで、プロセスを効果的に制御し、トラブルシューティングを行うことができます。どのステップに最も注意を払うべきかは、あなたの主要な目標によって決まります。

- 膜の品質と均一性が主な焦点である場合: 境界層を通る輸送(ステップ3)と表面反応速度(ステップ5)に集中してください。これらが成長速度と構造を制御します。

- 特定の材料を作成することが主な焦点である場合: 主な関心事は、前駆体の選択(ステップ1)と、目的の表面反応を促進するための温度と圧力の正確な制御(ステップ5)になります。

- 欠陥のトラブルシューティングが主な焦点である場合: 副生成物の除去(ステップ6および7)を調査してください。閉じ込められた副生成物は不純物の原因となり、気相での不要な反応(ステップ2)は膜上に落下する粒子を生成する可能性があります。

最終的に、CVDプロセスを習得することは、この分子の旅の各段階を制御し、材料を精密に設計することを意味します。

要約表:

| ステップ | 主要なアクション | 目的 |

|---|---|---|

| 1 | 前駆体の輸送 | 反応ガスをチャンバーに導入する |

| 2 | 基板への輸送 | ガスをターゲット表面に向かって移動させる |

| 3 | 境界層の横断 | 停滞したガス層を拡散して表面に到達する |

| 4 | 吸着 | 前駆体分子が基板に付着する |

| 5 | 表面反応 | 化学変換により固体膜が生成される |

| 6 | 脱着 | 気体状の副生成物が表面から分離する |

| 7 | 副生成物の除去 | 排気システムから廃棄ガスを排出する |

精密な優れた薄膜の実現をお考えですか? KINTEKは、化学気相成長法プロセスのための高度な実験装置と消耗品を専門としています。当社のソリューションは、前駆体供給から副生成物除去まで、あらゆるステップを制御し、最も要求の厳しいアプリケーション向けに高純度でコンフォーマルなコーティングを保証します。

今すぐ当社の専門家にお問い合わせください。当社のCVDシステムがお客様の研究室の能力をどのように向上させ、材料研究を加速できるかについてご相談ください。

ビジュアルガイド

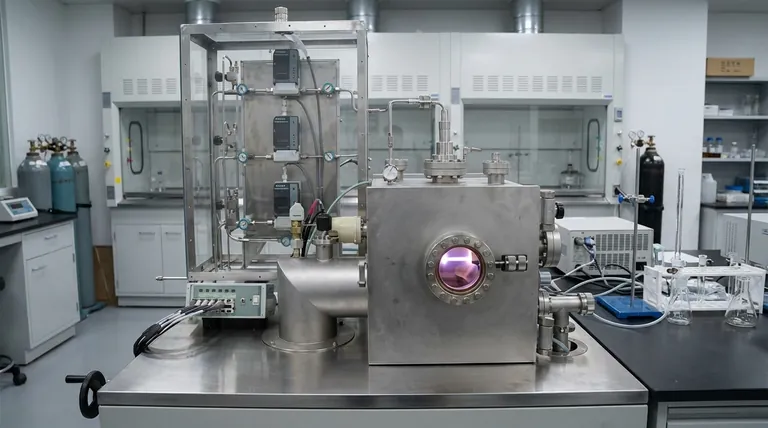

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

よくある質問

- グラフェン製造における金属触媒基板の使用目的は何ですか? 熱エネルギーしきい値の低下

- ダイヤモンドを成長させる化学気相成長(CVD)法とは何ですか?プレシジョン・カーボン・シンセシスを発見する

- 基板の加熱は、炭化チタン膜の品質にどのように影響しますか? CVDコーティング性能の最適化

- 金属堆積のプロセスで何が起こるか?薄膜コーティング技術ガイド

- 減圧化学気相成長法(RPCVD)とは何ですか?優れた膜の純度と均一性を実現

- CVDダイヤモンドコーティングとは?超硬質・高性能ダイヤモンド層を成長させる

- 化学気相成長(CVD)にはどのような種類がありますか?適切なCVD法を選択するためのガイド

- グラフェン合成のための化学気相成長法(CVD)とは何ですか?スケーラブルで高品質なグラフェン生産のためのガイド