本質的に、物理蒸着(PVD)は、固体コーティング材料を蒸気に変換し、それを原子ごとに基板上に輸送し、その後高性能な固体膜として再凝縮させる真空ベースのプロセスです。特定の技術は異なりますが、すべてのPVDプロセスは、蒸発、輸送、堆積という3つの基本的な段階に従います。窒化物や酸化物のような特定の複合コーティングを作成するために、4番目のオプションのステップである反応がしばしば含まれます。

PVDは単一の手順としてではなく、原子レベルの構造のためのフレームワークとして理解するのが最適です。固体材料を真空中で蒸気に変換し、再び固体に戻すことを制御することにより、PVDは、表面に物理的に結合された、非常に純粋で高密度で耐久性のある薄膜コーティングの作成を可能にします。

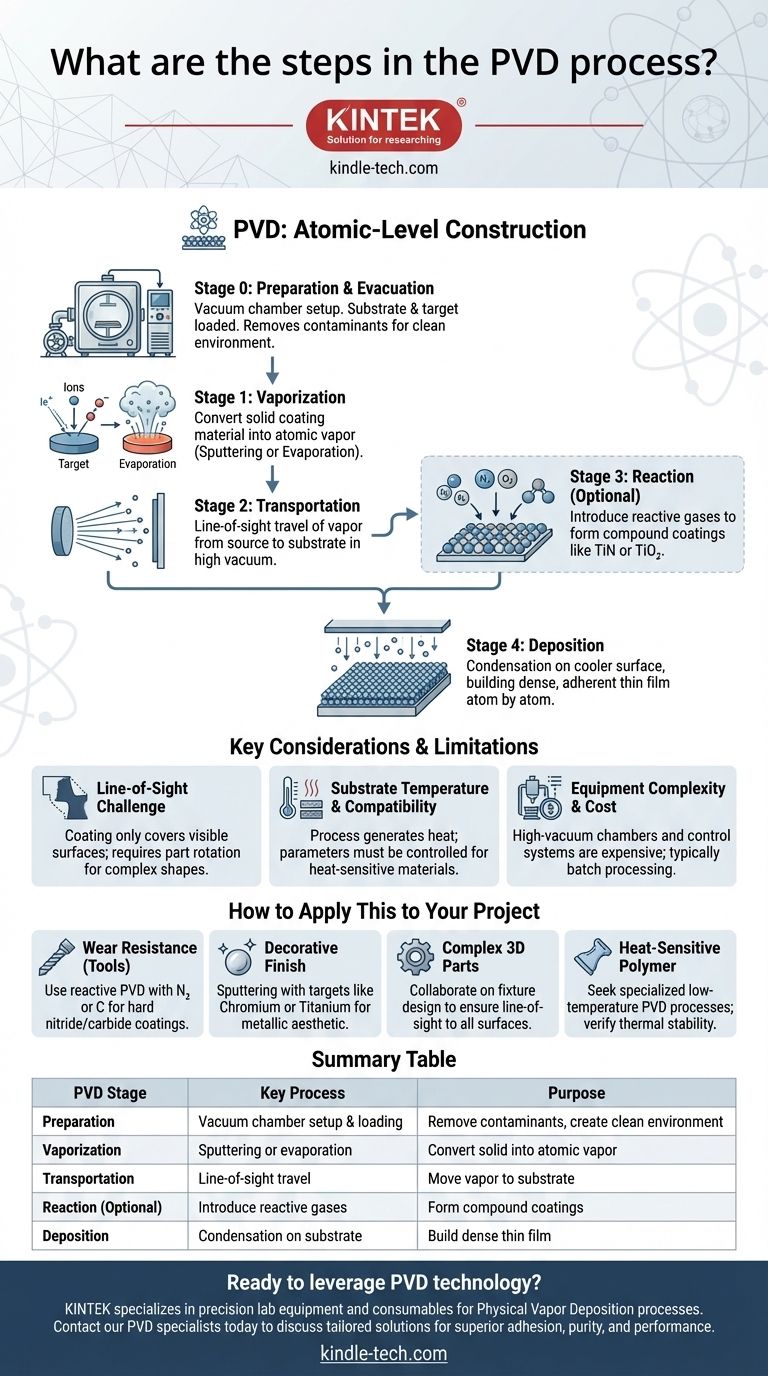

PVDプロセスの詳細な内訳

PVDを真に理解するためには、単純なリストを超えて、各段階の目的とメカニズムを理解することが不可欠です。プロセスは材料が蒸発する前に始まり、高度に制御された環境を必要とします。

ステージ0:準備と排気

コーティングプロセスが始まる前に、コーティングされる部品(基板)と堆積される固体源材料(ターゲット)が密閉されたチャンバー内に配置されます。

その後、チャンバーは高真空環境を作り出すために排気されます。このステップは、コーティングを汚染したり、蒸気の基板への経路を妨げたりする可能性のある空気やその他のガス分子を除去するため、非常に重要です。

ステージ1:蒸発 – コーティング材料蒸気の生成

これはPVDにおける「物理的」なステップであり、純粋に物理的な手段を使用して固体材料が気相に変換されます。

最も一般的な方法は、ターゲットが高エネルギーイオン(しばしばアルゴンなどのガスから)で衝撃され、原子を叩き出すスパッタリング、またはターゲットが蒸発するまで加熱される蒸発です。方法の選択は、堆積される材料と望ましい膜特性によって異なります。

ステージ2:輸送 – 源から基板への移動

蒸発すると、コーティング材料の原子または分子は、ターゲット源から基板へと移動します。

高真空環境では、これらの粒子は直線的に移動します。これは直視堆積として知られる原理です。このため、複雑な形状に均一な被覆を達成するには、部品の回転と治具の設計が重要になります。

ステージ3:反応(オプション) – 複合材料の形成

多くの高度なアプリケーションでは、単純な金属膜だけでは不十分です。これらの場合、窒素、酸素、メタンなどの反応性ガスが制御された量でチャンバーに導入されます。

蒸発した金属原子は、輸送中または基板表面でこのガスと反応します。これにより、耐摩耗性のための窒化チタン(TiN)や光学特性のための酸化チタン(TiO₂)のような、非常に望ましいセラミック複合コーティングの形成が可能になります。

ステージ4:堆積 – 薄膜の構築

蒸発した材料が基板のより冷たい表面に到達すると、固体状態に凝縮します。

この凝縮は原子ごとに積み重なり、薄く、高密度で、密着性の高い膜を形成します。到達する粒子のエネルギーは、コーティングと基板表面の間に強力な物理的結合が形成されるのを助け、並外れた耐久性をもたらします。

主要な考慮事項と限界の理解

強力である一方で、PVDプロセスには固有の制約がないわけではありません。これらを理解することは、成功したアプリケーションにとって非常に重要です。

直視堆積の課題

コーティング材料が直線的に移動するため、蒸発源から直接「見える」表面以外はコーティングされません。

これにより、複雑な内部形状や深く影になった領域のコーティングが困難になります。多くの場合、完全な被覆を達成するために、洗練された部品回転システムや異なる角度からの複数のコーティングサイクルが必要になります。

基板温度と材料適合性

PVDプロセスは熱を発生させ、基板温度は著しく上昇する可能性があります。PVDは化学蒸着(CVD)と比較して「低温」プロセスと見なされていますが、特定のプラスチックやその他の熱に敏感な材料には熱すぎる場合があります。

基板の損傷や変形を防ぐために、プロセスパラメータを慎重に制御する必要があります。

装置の複雑さとコスト

PVDには、高真空チャンバー、洗練された電源、およびプロセス制御システムが必要です。これらの装置は、取得と維持に費用がかかります。

また、プロセスは通常バッチで行われるため、電解メッキや塗装のような連続プロセスと比較してスループットが低くなる可能性があり、非常に大量で低コストのアプリケーションにはあまり適していません。

これをあなたのプロジェクトに適用する方法

これらのステップを理解することで、特定の成果に合ったPVDアプローチを選択できます。

- ツールの耐摩耗性が主な焦点である場合:硬い窒化物または炭化物コーティングを形成するために、窒素または炭素を使用した反応性PVDプロセスが必要になります。

- 装飾的な金属仕上げが主な焦点である場合:クロムやチタンのようなターゲットを使用した、より単純な非反応性スパッタリングプロセスで十分かもしれません。

- 複雑な3D部品のコーティングが主な焦点である場合:すべての重要な表面がソースに対して直視できることを保証する治具を設計するために、コーティングプロバイダーと協力する必要があります。

- 熱に敏感なポリマーのコーティングが主な焦点である場合:特殊な低温PVDプロセスを探し、材料の熱安定性を確認する必要があります。

この原子レベルの構築プロセスを理解することで、その強力なアプリケーションについてより情報に基づいた意思決定を行うことができます。

要約表:

| PVDステージ | 主要プロセス | 目的 |

|---|---|---|

| 準備 | 真空チャンバーのセットアップと基板の装填 | 汚染物質の除去、クリーンな堆積環境の作成 |

| 蒸発 | ターゲット材料のスパッタリングまたは蒸発 | 固体コーティング材料を原子蒸気に変換 |

| 輸送 | 真空中の直視移動 | 蒸発した原子を源から基板へ移動 |

| 反応(オプション) | 反応性ガス(N₂、O₂)の導入 | TiNやTiO₂のような複合コーティングの形成 |

| 堆積 | 基板表面への凝縮 | 高密度で密着性の高い薄膜を層ごとに構築 |

研究室のコーティングニーズにPVD技術を活用する準備はできていますか? KINTEKは、物理蒸着プロセスのための精密な実験装置と消耗品を専門としています。耐摩耗性工具コーティング、装飾仕上げ、または研究用の特殊薄膜が必要な場合でも、当社の専門知識が最適な結果を保証します。

今すぐ当社のPVDスペシャリストにお問い合わせください。優れた密着性、純度、性能を提供するオーダーメイドのソリューションで、お客様の研究室の能力をどのように向上させることができるかをご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- モリブデンタングステンタンタル特殊形状蒸着用ボート