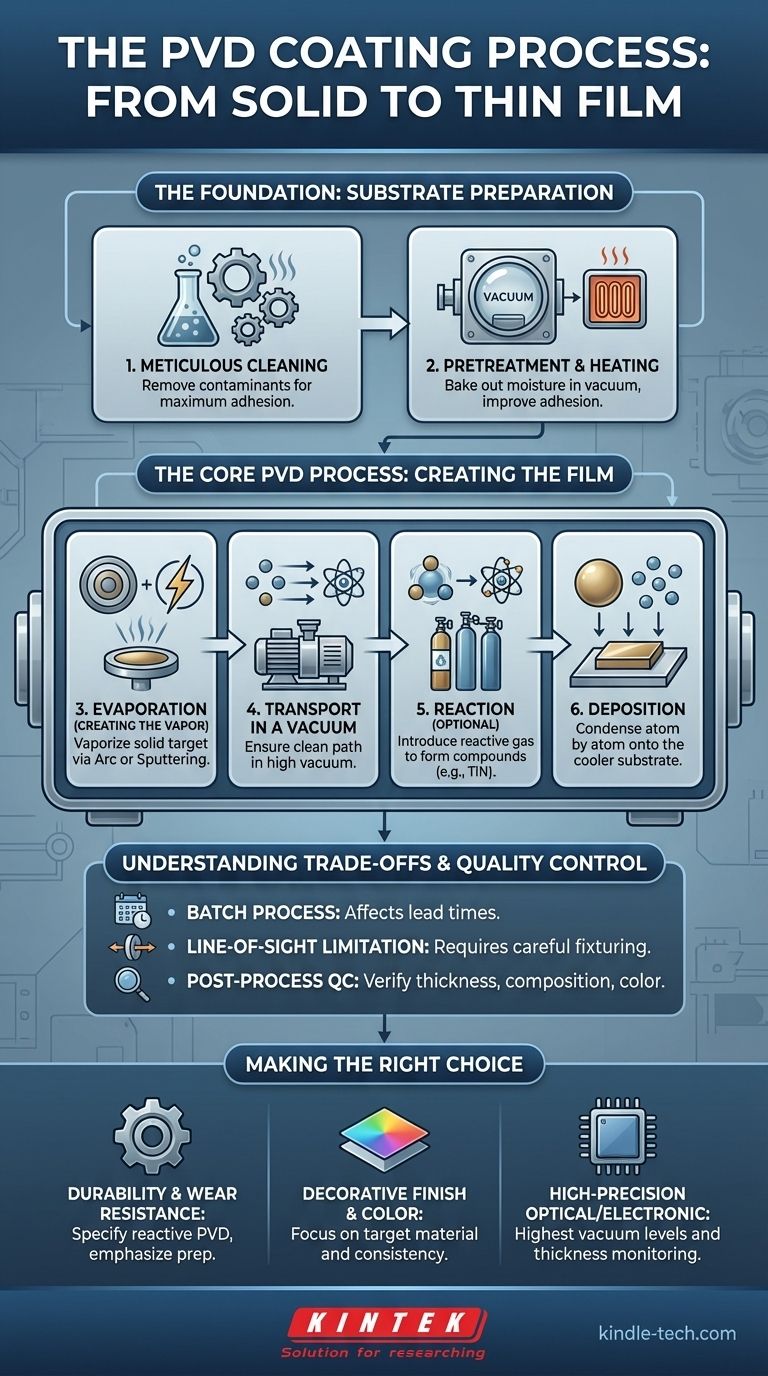

物理気相成長(PVD)プロセスの中核は、固体材料を蒸気に変換し、それがターゲットオブジェクト上に薄く高性能な膜として凝縮する、洗練された真空コーティング技術です。このプロセスは、概念的に固体から気体への変換(蒸発)、その気体の部品への輸送(輸送)、気体を部品の表面で再び固体に凝縮させる(成膜)という3つの主要なフェーズに分けることができます。

PVDは単一のプロセスではなく、原子レベルのコーティング手法のファミリーです。それを理解する鍵は、それが高度に制御されたシーケンスであると見なすことです。つまり、完璧な表面を準備し、真空中で材料源を蒸発させ、その蒸気を原子レベルで部品上に正確に堆積させるという流れです。

基盤:基材の前処理

コーティングを開始する前に、コーティングされる部品、すなわち基材は、完璧に準備されなければなりません。この段階は省略できず、最終的なコーティング品質に最も重要な要因となることがよくあります。

ステップ1:徹底的な洗浄

基材は、汚染物質を除去するために厳格な洗浄プロセスにかけられます。これには、製造や取り扱いによる油分、グリース、ほこり、酸化物が含まれます。

表面に残った残留物は、コーティングが適切に密着するのを妨げ、欠陥、性能低下、剥離につながる可能性があります。これは、ほこりや油っぽい表面にステッカーを貼ろうとするのと同じだと考えてください。うまく貼りつきません。

ステップ2:前処理と加熱

洗浄後、部品は真空チャンバーに装填されます。その後、チャンバー内の雰囲気が排気され、高真空が生成されます。

部品は特定のプロセス温度に加熱されることがよくあります。この加熱は、残存する微量の水分や揮発性汚染物質を焼き切り、最終的なコーティングの密着性と構造を改善するのに役立ちます。

コアPVDプロセス:膜の作成

ここで変換が発生します。高真空チャンバー内で、コーティング層を一層ずつ、あるいはより正確には原子レベルで構築するために、一連の物理プロセスが開始されます。

ステップ3:蒸発(蒸気の生成)

ターゲットとして知られる固体源材料は、蒸気に変換されなければなりません。これは通常、次の2つの主要な方法のいずれかによって達成されます。

- 熱蒸発/アーク蒸発: ターゲット材料を電気アークまたは抵抗ヒーターで加熱し、沸騰させて蒸発させます。

- スパッタリング: チャンバー内に少量の不活性ガス(アルゴンなど)を再充填します。強力なプラズマが生成され、ガスイオンがターゲットに加速され、サンドブラストが粒子を吹き飛ばすように原子を物理的に叩き出します。

ステップ4:真空中の輸送

蒸発した原子は、ターゲットから基材へと移動します。ここで高真空環境が極めて重要になります。

真空がない場合、蒸発した原子は空気分子と衝突し、エネルギーを失い、酸素や窒素と予測不可能な方法で反応してしまいます。真空は、クリーンで直接的な経路を保証します。

ステップ5:反応(オプション)

多くの高度なコーティング(窒化物や炭化物など)では、反応性ガス(窒素やメタンなど)が正確に制御された速度でチャンバーに導入されます。

蒸発した金属原子は、飛行中または基材の表面でこのガスと反応し、新しい化合物が形成されます。これにより、その黄金色と硬度で知られる窒化チタン(TiN)などの材料が作成されます。

ステップ6:成膜(デポジション)

蒸発した原子(または新しく形成された化合物分子)がより冷たい基材に到達すると、凝縮して薄く、緻密で、高い密着性を持つ膜を形成します。

これが原子レベルで起こるため、コーティングは鏡面研磨からマット仕上げまで、基材の表面テクスチャを超高精度で再現できます。厚さは、仕様を満たしていることを確認するためにリアルタイムで注意深く監視されます。

トレードオフと品質管理の理解

PVDは優れた結果をもたらしますが、特定の制約を伴う複雑な産業プロセスです。これらを理解することが、効果的に活用するための鍵となります。

バッチプロセスの性質

PVDは連続的なプロセスではなく、バッチプロセスです。部品を装填し、チャンバーを密閉し、真空を生成し、プロセスを実行し、その後チャンバーを冷却して排気する必要があります。このサイクルには数時間かかる場合があり、リードタイムとコストに影響します。

直視(ライン・オブ・サイト)の制限

ほとんどのPVDプロセスは「直視(ライン・オブ・サイト)」であり、コーティングは主に蒸発源から直接的で遮るもののない経路を持つ表面に堆積されます。均一なカバレッジを確保するために、部品は慎重に固定され、プロセス中に回転させられる必要があります。深い凹部や複雑な内部形状のコーティングは非常に困難な場合があります。

プロセス後の品質管理

部品が冷却され、チャンバーから取り出された後、厳格な品質管理が行われます。

X線蛍光(XRF)分析装置や分光光度計などの特殊な機器を使用して、コーティングの厚さ、組成、色が要求仕様に対して検証されます。コーティングが適切に密着していることを確認するために、密着性試験が実施されることもあります。

プロジェクトに最適な選択をする

これらのステップの理解を活用して、目標にプロセスを合わせましょう。

- 主な焦点が耐久性と耐摩耗性である場合: 反応性PVDプロセス(TiN、CrN、AlTiNなど)を指定し、基材材料と表面処理の重要性を強調してください。

- 主な焦点が装飾的な仕上げと色である場合: ターゲット材料と反応性ガスの選択が最も重要であり、バッチ間のプロセスの安定性がコーティングパートナーと話し合うべき主要な課題となります。

- 主な焦点が精密な光学膜や電子膜である場合: 膜の純度と均一性を確保するために、最高の真空レベルと正確な厚さモニタリングの必要性を強調してください。

このステップバイステップのフレームワークを把握することで、PVDの専門家とより効果的に協力し、美しく長持ちする最終製品を実現できます。

要約表:

| ステップ | 主なアクション | 目的 |

|---|---|---|

| 1. 基材洗浄 | 油分、グリース、酸化物の除去 | 最大のコーティング密着性を確保する |

| 2. 前処理と加熱 | 真空チャンバー内で部品を加熱する | 汚染物質を焼き切り、密着性を向上させる |

| 3. 蒸発 | ターゲット材料の蒸発(例:スパッタリングによる) | 成膜のための蒸気を生成する |

| 4. 輸送 | 高真空環境を介して蒸気を移動させる | 基材へのクリーンで直接的な経路を保証する |

| 5. 反応(オプション) | 反応性ガス(例:窒素)の導入 | 窒化チタン(TiN)などの化合物コーティングを形成する |

| 6. 成膜 | 蒸気を基材上に凝縮させる | 薄く、緻密で、高い密着性を持つ膜を構築する |

コンポーネントの優れた耐久性と性能を実現する準備はできましたか? PVDコーティングプロセスは複雑ですが、その結果は比類がありません。KINTEKは、PVD用途における表面処理、真空チャンバー操作、品質管理に不可欠な精密ラボ機器と消耗品の専門サプライヤーです。耐摩耗工具、装飾仕上げ、高精度光学フィルムを開発する場合でも、当社のソリューションはすべての重要なステップをサポートします。一緒にコーティングプロセスを完璧にしましょう—お客様固有のニーズについて話し合うために、今すぐ専門家にご連絡ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- モリブデンタングステンタンタル特殊形状蒸着用ボート