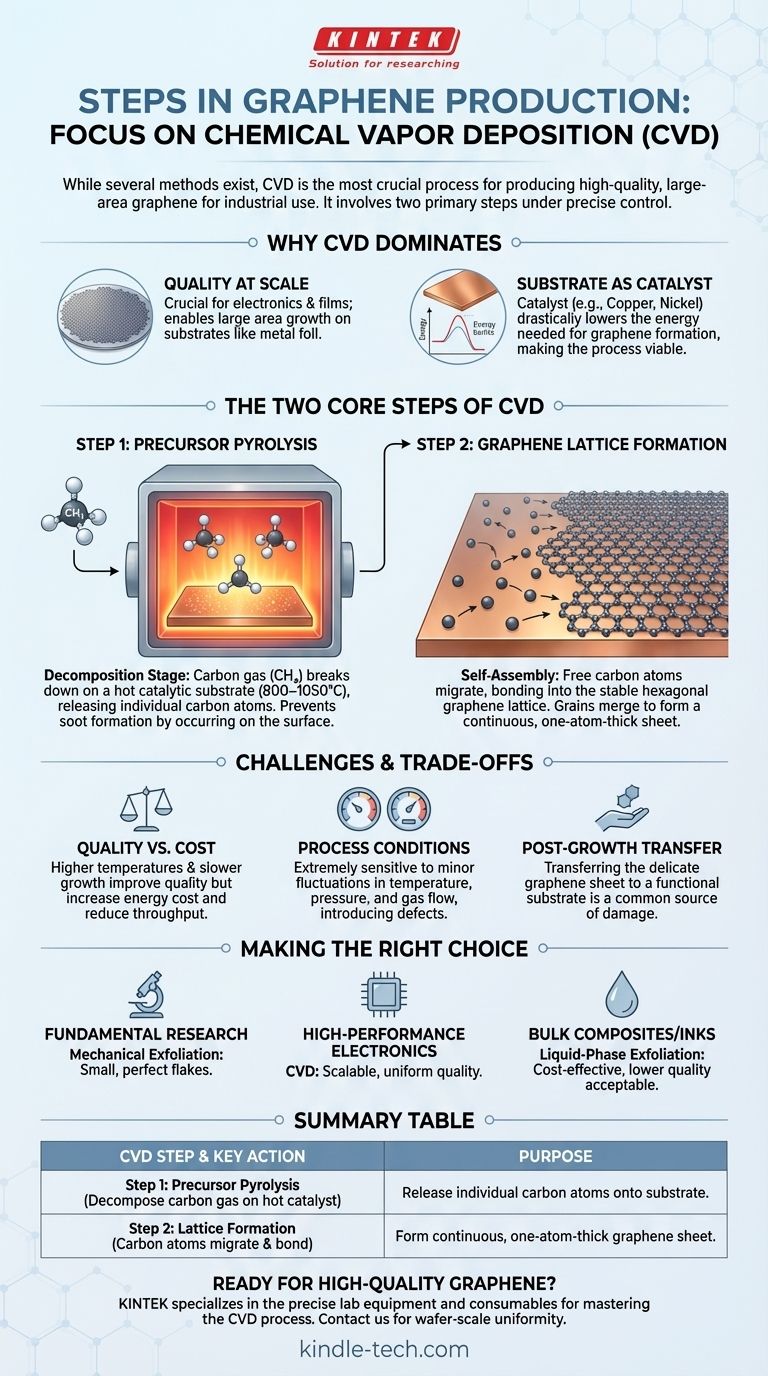

グラフェンを生成する方法はいくつか存在しますが、工業用途向けの高品質で大面積の材料を製造する上で最も重要なプロセスは、化学気相成長法(CVD)です。この技術は、基本的に2つの主要なステップを含みます。1つ目は、炭素源ガスを高温の基板上で個々の原子に分解すること。2つ目は、それらの原子が自己組織化して、原子1個分の厚さのグラフェンシートを形成することです。

グラフェン製造における核心的な課題は、単に一連のステップに従うことではなく、デリケートな高温プロセスを習得することです。成功は、温度、圧力、触媒活性を正確にバランスさせ、高品質と大規模生産を合理的なコストで達成することにかかっています。

化学気相成長法(CVD)が優位である理由

機械的剥離(「スコッチテープ」法)のような他の方法は、基礎研究には優れていますが、スケーラブルではありません。CVDは、エレクトロニクスや先進材料の用途に必要とされる、高品質で均一なグラフェンシートを大規模に製造できる唯一の実証済み技術です。

規模に応じた品質の必要性

CVDが際立っているのは、金属箔全体のような広い領域にグラフェンを成長させることができるためです。これは、電子部品や透明導電性フィルムの製造における基本的な要件です。

触媒としての基板

CVDプロセスにおいて、基板(通常は銅またはニッケルの箔)は単なる受動的な表面ではありません。それは触媒として機能し、グラフェン格子を形成するために必要となる膨大なエネルギー(しばしば2500°Cを超える温度)を劇的に低下させます。この触媒作用が、プロセスを実用的なものにしています。

CVDの2つの主要ステップを分解する

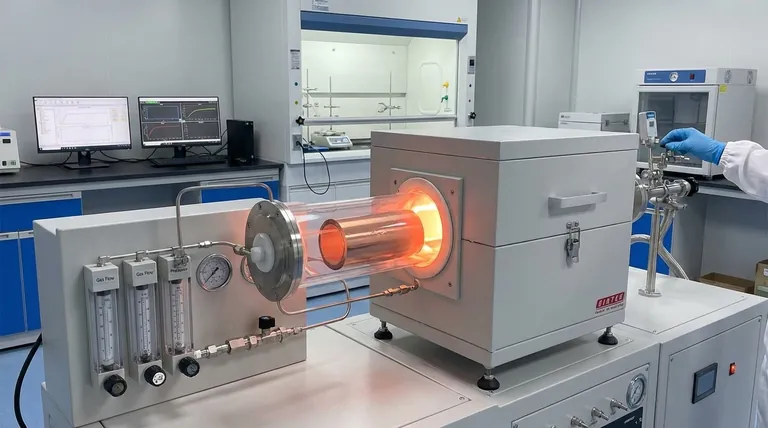

CVDプロセス全体は、温度、圧力、ガス流量が綿密に制御された特殊なチャンバー内で行われます。

ステップ1:前駆体熱分解

これは分解段階です。炭素含有前駆体、最も一般的にはメタンガス(CH₄)がチャンバーに導入されます。

触媒基板の高温(通常800~1050°C)が、ガス分子の化学結合を分解します。この熱分解により、個々の炭素原子が表面に放出されます。

重要なのは、この反応が基板自体で起こらなければならないことです。もし表面から離れた気相で起こると、炭素原子は凝集して煤を形成し、最終的なグラフェン膜の品質を低下させます。

ステップ2:グラフェン格子形成

触媒表面で自由になった個々の炭素原子は、移動して互いに結合し始めます。

熱力学によって駆動され、最も安定した配置である、グラフェンの象徴的な六角形格子構造に配列されます。このプロセスは様々な地点で始まり、グラフェンの「島」または「結晶粒」を形成し、それらが成長して融合し、連続したシートを形成します。

トレードオフと課題の理解

ステップは理論上は単純ですが、高品質な材料を製造するためにそれらを実行することは、大きな工学的課題です。このプロセスは常にバランスを取る行為です。

品質とコストの戦い

高温で成長速度が遅いほど、一般的に欠陥が少なく、結晶粒が大きいグラフェンが生成され、電気的特性が向上します。しかし、これはエネルギー消費を直接増加させ、スループットを低下させ、コストを押し上げます。

プロセス条件の影響

グラフェンの最終的な品質は、物理的条件に極めて敏感です。温度、チャンバー圧力、またはキャリアガスの流量のわずかな変動でも、デリケートな原子構造に欠陥や不純物を導入する可能性があります。

成長後の転写

成長後、グラフェンシートは金属箔上にあり、シリコンやプラスチックなどの機能性基板に転写する必要があります。この転写プロセスはデリケートであり、破れ、しわ、汚染の一般的な原因となり、材料の優れた特性を損なう可能性があります。

目標に合った適切な選択をする

異なる製造方法を理解することは、特定の用途に適したグラフェンの種類を選択する上で重要です。

- 主な焦点が基礎研究である場合:機械的剥離は、科学的研究に理想的な、小さくてもほぼ完璧なフレークを提供できます。

- 主な焦点が高性能エレクトロニクスである場合:CVDは唯一の実行可能な経路であり、ウェハー規模の均一性と品質を確保するために精密なプロセス制御への投資が必要です。

- 主な焦点がバルク複合材料や導電性インクである場合:液相剥離はより費用対効果の高い選択肢となる可能性があります。これらの用途では、電気的品質が低くても許容されることが多いためです。

最終的に、グラフェンを製造する「最良の」方法は、最終的な用途とその独自の性能要件に完全に依存します。

要約表:

| CVDステップ | 主要なアクション | 目的 |

|---|---|---|

| ステップ1:前駆体熱分解 | 高温の触媒基板上で炭素ガス(例:メタン)を分解する。 | 個々の炭素原子を基板表面に放出する。 |

| ステップ2:格子形成 | 炭素原子が基板上で移動し、六角形格子に結合する。 | 連続した、原子1個分の厚さのグラフェンシートを形成する。 |

研究または産業用途向けに高品質なグラフェンを製造する準備はできていますか? 成功するCVDに必要な精密な制御は当社の専門分野です。KINTEKは、高温炉からガス供給システムまで、グラフェン製造プロセスを習得するために不可欠な実験装置と消耗品を専門としています。当社の専門家が、お客様のプロジェクトが要求するウェハー規模の均一性と品質を達成するお手伝いをいたします。今すぐお問い合わせください。お客様の特定の実験室のニーズと、当社がどのように成功をサポートできるかについてご相談ください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 黒鉛真空連続黒鉛化炉

- 熱管理用途向けCVDダイヤモンド

- 精密加工用CVDダイヤモンド切削工具ブランク