本質的に、物理気相成長(PVD)は、真空チャンバー内で固体材料を蒸発させ、そのチャンバーを原子レベルで輸送し、基板表面上に純粋で高性能な薄膜として凝縮させる一連の真空ベースのコーティングプロセスです。このプロセス全体は化学的ではなく物理的であるため、コーティング材料は出発材料と同じものであり、単に形態が異なるだけです。

PVDを区別する核となる原理は、「直進視線(line-of-sight)」による物理的な移動です。化学プロセスとは異なり、PVDは原子の化学的性質を変えることなく、源から基板へと物理的に原子を移動させるため、比較的低温で高純度を実現できます。

PVDの3つの核となるステップ

特定の技術に関係なく、すべてのPVDプロセスは真空チャンバー内で基本的な3ステップのシーケンスに従います。真空は、原子が空気分子と衝突することなく源から基板へと移動できるようにするために不可欠です。

ステップ1:生成(蒸気の作成)

最初のステップは、「ターゲット」として知られる固体源材料を気体状の蒸発状態に変換することです。これは、ターゲット材料に大量のエネルギーを供給することによって達成されます。

この蒸気を生成する方法が、PVD技術間の主な相違点となります。

ステップ2:輸送(基板への移動)

原子が源から放出されると、それらは真空チャンバー内を移動します。チャンバー内のガス分子は非常に少ないため、源から基板への経路はほとんど遮るものがありません。

この「直進視線」による移動は、PVDの決定的な特徴です。

ステップ3:堆積(膜の形成)

蒸発した原子が基板(通常はより低温に保たれている)に到達すると、固体状態に再凝縮します。それらは表面上に層をなして積み重なり、薄く、緻密で、しっかりと結合した膜を形成します。

一般的なPVD法:蒸着(Evaporation)対スパッタリング(Sputtering)

PVDには多くのバリエーションがありますが、ほとんどは蒸気を生成する方法に基づいて2つの主要なカテゴリに分類されます。

熱蒸着: 「沸騰」法

熱蒸着は最も単純なPVD法です。源材料を真空中で加熱し、沸騰して蒸発し始め、原子を放出させます。

これは水を沸騰させて蒸気を作るのに似ていますが、極めて高温・低圧下で金属などの固体材料を用いて行われます。

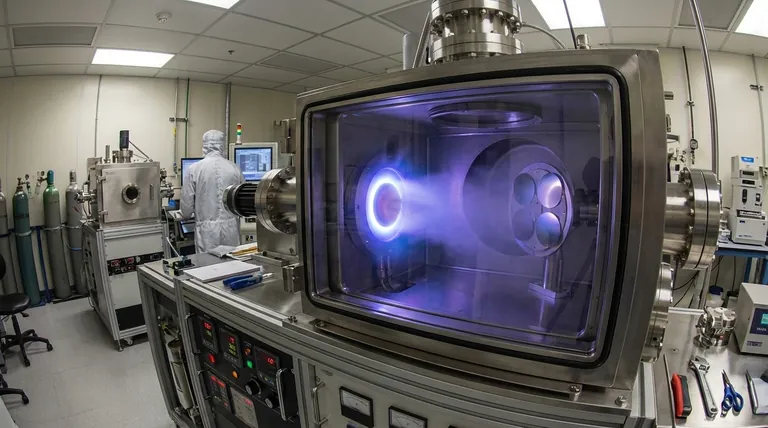

スパッタリング:「ビリヤードボール」法

スパッタリングは、単なる熱ではなく、電気機械的な力を使用します。まず、通常アルゴンである高エネルギーガスをチャンバーに導入し、イオン化してプラズマを生成します。

次に、これらの高エネルギーイオンがターゲットに加速され、表面から原子を叩き出すほどの力で衝突します。これらの「スパッタされた」原子は基板に移動し、膜として堆積します。

トレードオフの理解:PVD対CVD

PVDを完全に理解するためには、その対極にある化学気相成長(CVD)と比較することが有用です。

主な違い:物理 対 化学

根本的な区別はその名前にあります。PVDは、源から基板へと既存の原子を物理的に移動させます。CVDは、前駆体ガスが基板表面付近で反応し、コーティングとして全く新しい固体材料を形成する化学反応を利用します。

温度と基板の制限

CVDは、必要な化学反応を促進するために通常非常に高い温度(しばしば850〜1100°C)を必要とします。これにより、基板として使用できる材料の種類が制限されます。

PVDプロセスは一般的に低温で動作するため、プラスチックや特定の合金などの熱に弱い材料のコーティングに適しています。

コンフォーマルコーティング(「巻き付け」)

CVDは、物体を包み込むことができるガスに依存しているため、優れたコンフォーマルコーティング、つまり複雑な形状、鋭い角、内部表面を均一にコーティングする能力を提供します。

PVDは直進視線プロセスであるため、平坦な表面のコーティングには優れていますが、複雑な三次元形状を均一にコーティングするのは困難です。

目標に合わせた適切な選択

PVDとCVDのようなプロセスの選択は、材料特性、基板の感度、およびアプリケーションの幾何学的複雑性によって完全に決まります。

- 熱に弱い材料をコーティングすること、または単純な形状に高純度の金属膜を得ることに重点を置く場合: PVDの方がより直接的で効果的なソリューションです。

- 複雑な3D部品に均一なコーティングを作成すること、または炭化物や窒化物などの特定の非金属化合物を堆積させることに重点を置く場合: CVDはその化学反応とガスベースの性質により、しばしば優れた技術となります。

最終的に、これらの核となる原理を理解することで、エンジニアリング要件に完全に合致するプロセスを選択できるようになります。

要約表:

| 原理ステップ | 主要な動作 | 主要な特徴 |

|---|---|---|

| 1. 生成 | 高エネルギー(熱またはスパッタリング)を使用して固体ターゲット材料を蒸発させる。 | コーティング材料の原子の蒸気を作成する。 |

| 2. 輸送 | 蒸発した原子が真空チャンバーを介して基板に移動する。 | 「直進視線」による移動が高純度を保証する。 |

| 3. 堆積 | 原子が基板表面で凝縮し、薄膜を層状に形成する。 | 緻密でしっかりと結合したコーティングを形成する。 |

PVDの原理をプロジェクトに応用する準備はできましたか?

KINTEKは、薄膜堆積のあらゆるニーズに対応する高品質の実験装置と消耗品を提供することに特化しています。新しい材料の研究であれ、生産のスケールアップであれ、当社の専門知識が、正確で高性能なコーティングに必要な適切なツールを確実に提供します。

当社のソリューションがお客様の実験室の能力をどのように向上させるかについてご相談ください。コーティングの目標を一緒に達成しましょう。

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- ラミネート・加熱用真空熱プレス機

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器

よくある質問

- FTIRでKBrを使用する理由とは?クリアで正確な固体試料分析の鍵

- バイオマスの主要な構成要素は何ですか?再生可能エネルギーの構成要素を解き明かす

- 電子ビーム蒸着ではどのような材料が使用されますか?高純度薄膜成膜を極める

- アルミニウム粉末の流動化に直径とベッド高さはどのように影響しますか?均一な酸化のためのマスター設計比率

- バイオマスエネルギー変換の利点は何ですか?廃棄物を再生可能エネルギーと経済成長に変える

- 熱分解油の用途とは?多用途な燃料および化学原料

- フィルタープレスの処理能力はどのように計算されますか?特定の泥水に適した正確なサイジングを解き明かす

- ニッケル合金が溶融CaCl2-CaF2-CaO系に選ばれる理由とは?高温プロセスを保護しましょう