その核となる物理蒸着(PVD)は、単一のプロセスではなく、コーティング方法のファミリーです。主な方法は、ターゲット材料から原子が物理的に放出されるスパッタリングと、材料が蒸発するまで加熱される熱蒸着の2つの主要なカテゴリに分類されます。マグネトロンスパッタリング、反応性スパッタリング、電子ビーム蒸着などのバリエーションは、最終的なコーティングの特性を制御するために使用されます。

選択される特定のPVD方法は、重要なエンジニアリング上の決定です。それは、コーティングの密度、密着性、硬度、および単純な装飾仕上げから、重要なエンジン部品の高性能で耐摩耗性の層まで、特定の用途への適合性を直接決定します。

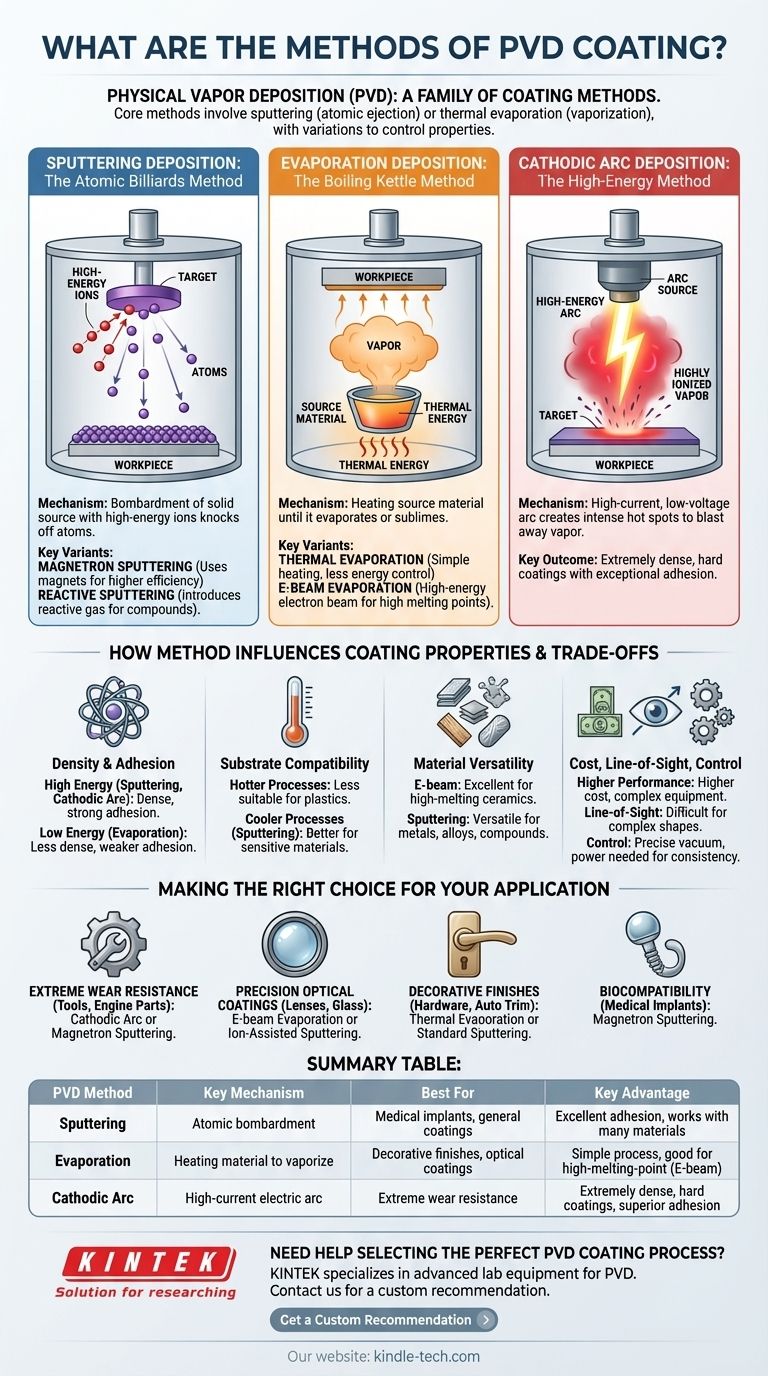

PVDの主要プロセスを解説

PVDを理解するには、まず、固体材料が真空チャンバー内で蒸気に変換される基本的な方法を理解する必要があります。各方法は、異なるレベルのエネルギー、制御、および効率を提供します。

スパッタリング蒸着:原子のビリヤード法

スパッタリングは、ターゲットとして知られる固体源材料に高エネルギーイオン(通常はアルゴンなどのガスから)を衝突させることを含みます。

この衝突は、原子レベルでの高速ビリヤードブレイクに似ており、ターゲットの表面から原子をはじき飛ばします。これらの放出された原子は真空チャンバー内を移動し、ワークピース上に堆積して薄く密な膜を形成します。

マグネトロンスパッタリングは、最も一般的な工業用バリアントです。ターゲットの背後に強力な磁石を使用して電子を捕捉し、イオン衝撃の効率を劇的に高め、低圧でより速い成膜速度を可能にします。

反応性スパッタリングは、酸素や窒素などの反応性ガスをチャンバーに導入する技術です。このガスはスパッタリングされた原子と反応して、窒化チタン(TiN)や酸化アルミニウム(Al₂O₃)などの新しい複合コーティングを基板上に直接形成します。

蒸着:沸騰するやかん法

蒸着は、概念的には最も単純なPVD法です。源材料は真空中で加熱され、蒸発または昇華して蒸気になり、その後、より冷たいワークピース上に凝縮します。

熱蒸着は最も基本的な形式で、源材料を含む抵抗性ボートまたはフィラメントに電流を流すことによって材料を加熱します。効果的ですが、蒸発した原子のエネルギーに対する制御は劣ります。

電子ビーム(E-beam)蒸着は、より正確な制御を提供します。磁気的に集束された高エネルギー電子ビームを使用して源材料を加熱します。これにより、チタンやセラミック酸化物などの非常に高い融点を持つ材料の蒸着が可能になり、多くの光学および医療用途で重要です。

カソードアーク蒸着:高エネルギー法

カソードアーク蒸着、またはアークPVDは、高電流、低電圧の電気アークを使用してターゲットから材料を蒸発させる高エネルギープロセスです。

アークは、高密度にイオン化された蒸気を噴出させる一連の小さく、非常に高温のスポットを生成します。この高エネルギープラズマは、非常に密で硬いコーティングと優れた密着性をもたらし、切削工具やエンジン部品のような要求の厳しい耐摩耗性用途に最適です。

方法がコーティング特性に与える影響

方法の選択は恣意的ではありません。それは望ましい結果によって決定されます。蒸発した原子に与えられるエネルギーが重要な差別化要因です。

コーティングの密度と密着性

スパッタリングやカソードアーク蒸着のような高エネルギープロセスは、より密で基板に強力に密着するコーティングを生成します。高エネルギーの原子は本質的に表面に埋め込まれ、優れた結合を形成します。

熱蒸着のような低エネルギープロセスは、密度の低い膜と弱い密着性を生成しますが、これは装飾用途には十分かもしれませんが、高摩耗環境には適していません。

基板の適合性

一部のプロセスは他のプロセスよりも「高温」です。プラスチックのような温度に敏感な基板の場合、より多くの放射熱を発生させる方法よりも、スパッタリングのような低温プロセスがしばしば好まれます。

ターゲット材料の多様性

この方法は、源材料と互換性がある必要があります。E-beam蒸着はセラミックや高融点材料に優れており、スパッタリングは非常に広範囲の金属、合金、化合物に使用できます。

トレードオフを理解する

すべてのエンジニアリング上の決定には、競合する要因のバランスを取ることが伴います。PVDも例外ではありません。

コスト対性能

一般的に、高性能コーティングには、より複雑で高価な装置が必要です。熱蒸着システムは比較的単純ですが、マグネトロンスパッタリングおよびカソードアークシステムはかなりの設備投資を伴います。

視線制限

すべてのPVD方法の基本的な特徴は、それらが視線プロセスであることです。コーティング材料は、源から基板まで一直線に移動します。このため、洗練された回転治具なしで複雑な三次元形状を均一にコーティングすることは困難です。

プロセス制御と再現性

特定の色彩、硬度、または厚さを達成するには、真空レベル、ガス流量、電力、および温度を正確に制御する必要があります。反応性スパッタリングのようなより高度な方法は、バッチごとに一貫した再現性のある結果を保証するために、非常に洗練されたプロセス制御を必要とします。

用途に合った適切な選択をする

最終的な決定は、コンポーネントの主要な要件によって決定されるべきです。

- 極端な耐摩耗性(工具、エンジン部品)が主な焦点の場合:カソードアーク蒸着またはマグネトロンスパッタリングは、その硬く、密で、密着性の高いコーティングに理想的な選択肢です。

- 精密な光学コーティング(レンズ、ガラス)が主な焦点の場合:E-beam蒸着およびイオンアシストスパッタリングは、特定の屈折率および反射防止層を作成するために必要な高レベルの制御を提供します。

- 装飾仕上げ(家庭用金物、自動車トリム)が主な焦点の場合:熱蒸着または標準スパッタリングは、低コストで優れた美的結果と良好な耐食性を提供できます。

- 生体適合性(医療用インプラント)が主な焦点の場合:マグネトロンスパッタリングは、浸出を防ぎ、摩耗を改善する窒化チタンのような不活性で密な層を堆積するための実績のある方法です。

最終的に、各PVD方法のコアメカニズムを理解することで、材料、性能、および経済的目標に最適なプロセスを選択できるようになります。

要約表:

| PVD方法 | 主要メカニズム | 最適用途 | 主な利点 |

|---|---|---|---|

| スパッタリング | ターゲットへの原子衝突 | 医療用インプラント、一般コーティング | 優れた密着性、多くの材料に対応 |

| 蒸着 | 材料を加熱して蒸発させる | 装飾仕上げ、光学コーティング | シンプルなプロセス、高融点材料に最適(E-beam) |

| カソードアーク | 高電流電気アーク | 極端な耐摩耗性(工具、エンジン部品) | 非常に密で硬いコーティング、優れた密着性 |

研究室や製造ニーズに最適なPVDコーティングプロセスを選択するお手伝いが必要ですか?

KINTEKは、PVDコーティング用途向けの高度な実験装置と消耗品の提供を専門としています。当社の専門家が、お客様のプロジェクトが要求する特定のコーティング特性(硬度、密着性、生体適合性など)を達成するための適切なソリューションを選択するお手伝いをします。

当社のPVDソリューションがお客様の製品の性能と耐久性をどのように向上させることができるかについて、以下のフォームを使用して今すぐお問い合わせください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 有機物用蒸発皿

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート