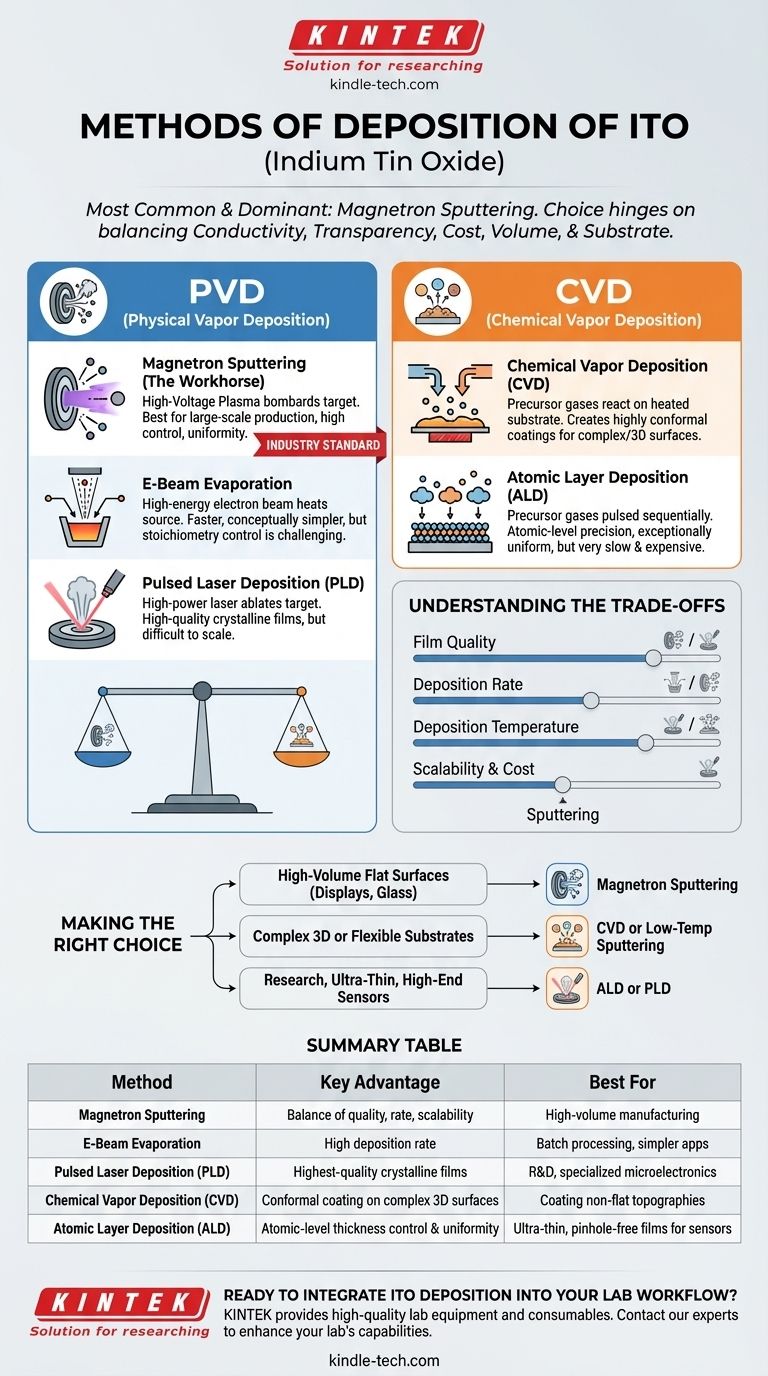

酸化インジウムスズ(ITO)の成膜において、最も一般的で産業的に支配的な方法はマグネトロンスパッタリングです。蒸着、化学気相成長(CVD)、原子層堆積(ALD)などの他の技術も使用されますが、スパッタリングは、ディスプレイやタッチスクリーンなどのほとんどの商業用途において、膜品質、成膜速度、スケーラビリティの最適なバランスを提供します。

ITOの成膜方法の選択は、単一の「最良の」技術を見つけることではなく、重要な一連のトレードオフを理解することです。この決定は、電気伝導性、光透過性、コスト、生産量、および基板タイプに対する特定の要件のバランスにかかっています。

成膜の二つの柱:PVDとCVD

ほぼすべてのITO成膜技術は、物理気相成長(PVD)と化学気相成長(CVD)の2つの主要なカテゴリに分類されます。この区別を理解することが、適切な方法を選択するための第一歩です。

PVD法は、衝突や加熱などの物理的プロセスを使用して、固体ITOターゲットを蒸気に変換し、それが真空中で基板上に凝縮します。CVD法は、前駆体ガス間の化学反応を利用して、基板表面に固体ITO膜を形成します。

物理気相成長(PVD):業界標準

PVDは、高純度で緻密な膜を優れた特性で製造できるため、好まれています。

マグネトロンスパッタリング(主力) これは、ITOコーティングされたガラスやプラスチックの大規模生産における主要な方法です。高電圧プラズマを使用してセラミックITOターゲットを衝撃し、原子を放出して基板上に堆積させます。

その優位性は、膜厚の高度な制御、広い面積にわたる均一性、および得られる膜の優れた光電子特性に由来します。

電子ビーム(E-Beam)蒸着 この方法では、高エネルギー電子ビームが真空中のるつぼからITO源材料を加熱・蒸発させます。その後、蒸気は直線経路で移動し、基板上に凝縮します。

スパッタリングよりも高速で概念的に単純なことが多いですが、正確な化学量論(インジウムとスズの比率)の制御が困難な場合があり、それが膜の性能に直接影響します。

パルスレーザー堆積(PLD) PLDは、高出力レーザーを使用して回転するITOターゲットをアブレーションし、プラズマプルームを生成して基板上に膜を堆積させます。

この方法は、非常に高品質な結晶膜を作成するための研究開発で主に使用されます。しかし、大面積生産へのスケールアップが難しいため、ほとんどの商業用途には実用的ではありません。

化学気相成長(CVD):精度とコンフォーマリティのために

CVDは、化学反応を通じてゼロから膜を構築し、特定のアプリケーションに独自の利点を提供します。

化学気相成長(CVD) CVDプロセスでは、インジウム、スズ、酸素を含む揮発性の前駆体ガスが反応チャンバーに導入されます。これらは加熱された基板の表面で反応し、固体ITO膜を形成します。

CVDの主な利点は、見通し線PVD法では失敗するような複雑な非平面または3D表面を均一に覆う、非常にコンフォーマルなコーティングを作成できることです。

原子層堆積(ALD) ALDは、前駆体ガスがチャンバーに一度に1つずつパルスされる、CVDの洗練されたサブタイプです。これにより、原子レベルの精度で、1つの単分子層ずつ膜を成長させることができます。

この技術は、膜厚の比類ない制御を提供し、非常に均一でピンホールフリーの膜を作成します。主な欠点は、非常に遅く高価なプロセスであるため、高度に専門化された高価値のアプリケーションに限定されることです。

トレードオフの理解

すべてのシナリオに完璧な単一の方法はありません。適切な選択は、プロジェクトの優先順位に完全に依存します。

膜品質 vs. 成膜速度

スパッタリングは、商業的に実行可能な速度で高品質な膜を製造し、優れたバランスを提供します。PLDは最高品質の結晶膜を製造できますが、非常に遅いです。蒸着は高速ですが、膜品質と再現性を損なう可能性があります。

ALDは最高のコンフォーマリティと膜厚制御を提供しますが、すべての方法の中で最も成膜速度が遅く、1時間あたりナノメートル単位で測定されます。

成膜温度

コーティングする基板は重要な要素です。CVDプロセスはしばしば高い基板温度を必要とし、柔軟なポリマーやプラスチックなどの敏感な材料を損傷する可能性があります。

多くのPVDプロセス、特にスパッタリングは、室温またはその近くで実行できるため、フレキシブルエレクトロニクスのような温度に敏感なアプリケーションに最適です。

スケーラビリティとコスト

フラットな基板(例:ディスプレイ、ソーラーパネル、建築用ガラス)の大量生産には、マグネトロンスパッタリングがそのスケーラビリティと成熟したエコシステムにより、揺るぎないリーダーです。

CVDも大量生産にスケールアップできますが、装置と前駆体ガスのコストが高くなる可能性があります。E-ビーム蒸着は、バッチ処理では低コストの選択肢となることが多いですが、PLDとALDは通常最も高価であり、R&Dまたはニッチな製品に予約されています。

アプリケーションに合った適切な選択をする

アプリケーションの最終目標が最適な成膜方法を決定します。

- ディスプレイやスマートガラスのようなフラットな表面の大量生産が主な焦点である場合:マグネトロンスパッタリングは、品質、速度、コスト効率のバランスから業界標準です。

- 複雑な3D形状やフレキシブル基板のコーティングが主な焦点である場合:CVDまたは低温スパッタリングは、基板を損傷することなくコンフォーマルな被覆を実現するための最良の選択肢です。

- ハイエンドセンサーやマイクロエレクトロニクス向けの超薄型で完璧な膜の研究または作成が主な焦点である場合:ALDまたはPLDは、最高の精度と膜品質を提供し、その高いコストと遅い速度を正当化します。

これらの主要なトレードオフを理解することで、材料、性能、および生産目標に完全に合致する成膜技術を選択することができます。

要約表:

| 方法 | カテゴリ | 主な利点 | 最適な用途 |

|---|---|---|---|

| マグネトロンスパッタリング | PVD | 品質、速度、スケーラビリティのバランス | 大量生産(ディスプレイ、ガラス) |

| E-ビーム蒸着 | PVD | 高い成膜速度 | バッチ処理、よりシンプルなアプリケーション |

| パルスレーザー堆積(PLD) | PVD | 最高品質の結晶膜 | R&D、特殊なマイクロエレクトロニクス |

| 化学気相成長(CVD) | CVD | 複雑な3D表面へのコンフォーマルコーティング | 非平面形状のコーティング |

| 原子層堆積(ALD) | CVD | 原子レベルの膜厚制御と均一性 | センサー用超薄型、ピンホールフリー膜 |

ITO成膜をラボのワークフローに統合する準備はできていますか?

適切な成膜技術の選択は、プロジェクトの成功にとって非常に重要です。KINTEKは、高度な材料成膜プロセス向けの高品質なラボ機器と消耗品の提供を専門としています。生産をスケールアップする場合でも、研究の限界を押し広げる場合でも、当社の専門知識は最適な膜品質と性能を達成するのに役立ちます。

今すぐ専門家にお問い合わせください。お客様の特定のITO成膜ニーズについて話し合い、KINTEKのソリューションがお客様のラボの能力と効率をどのように向上させることができるかを発見してください。

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器

- 精密加工用CVDダイヤモンド切削工具ブランク