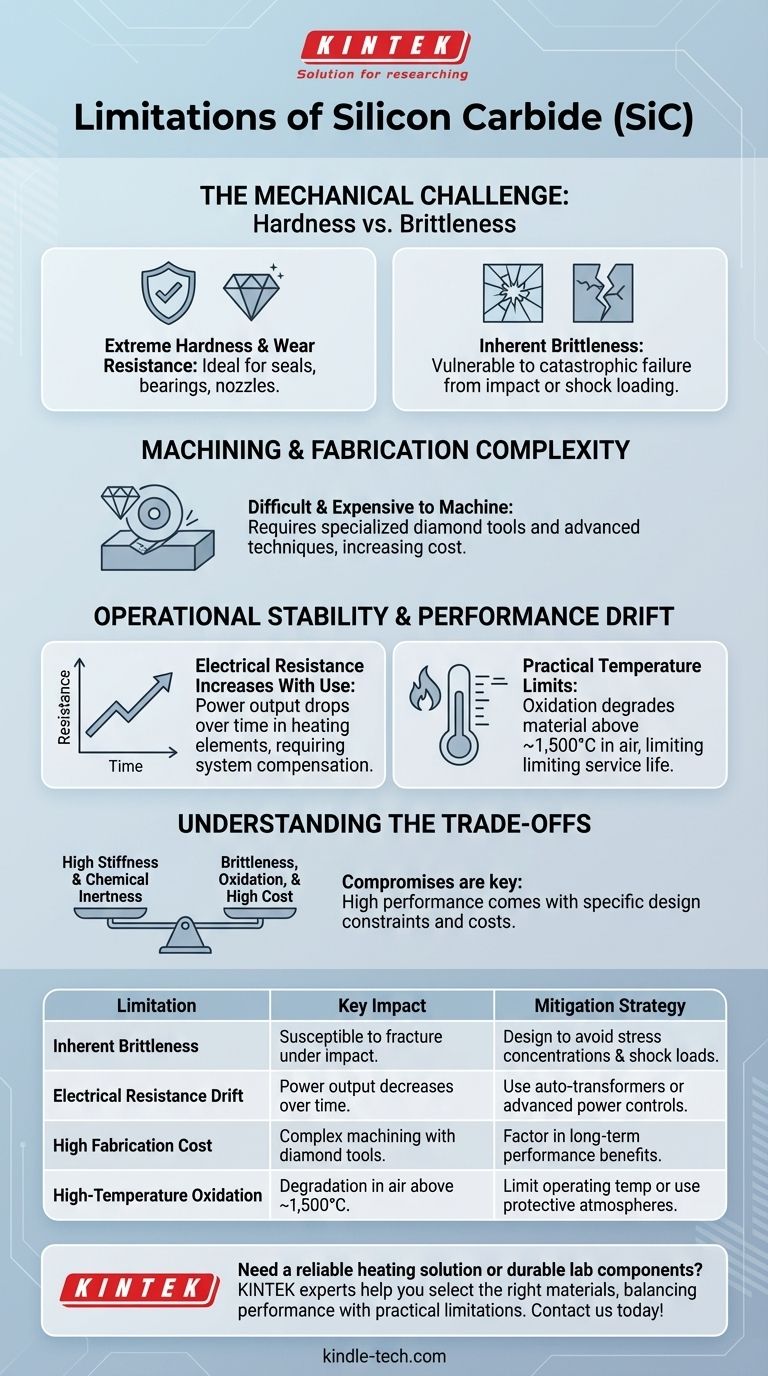

その卓越した能力にもかかわらず、炭化ケイ素(SiC)には実用的な限界がないわけではありません。主な欠点は、本質的な脆性であり、衝撃下で破損しやすくなること、そして発熱体として使用した場合に電気抵抗が時間とともに増加する傾向があり、補償制御システムが必要になることです。

炭化ケイ素は優れた硬度、高温安定性、耐薬品性を提供しますが、その中心的な限界はトレードオフです。つまり、それを強くしている特性が、従来の金属と比較して、実際のアプリケーションでの取り扱いをより脆く、より複雑にしているのです。

機械的課題:硬度 対 脆性

炭化ケイ素の機械的特性は最も特徴的ですが、設計上の大きな課題を提示します。応力下での振る舞いは金属とは大きく異なります。

極度の硬度と耐摩耗性

SiCは市販されている材料の中で最も硬いものの一つであり、優れた耐摩耗性を発揮します。これにより、シール、ベアリング、ノズルなどの部品に最適です。

本質的な脆性

高応力下で曲がったり変形したりする金属とは異なり、SiCは破断します。この脆性は、靭性が非常に低いことを意味し、突然の衝撃、衝撃荷重、または応力集中による壊滅的な故障に対して脆弱です。

加工と製造の複雑さ

SiCを非常に耐久性のあるものにしている極度の硬度は、加工を非常に困難かつ高価にします。標準的な切削工具は効果がなく、特殊なダイヤモンド研削や高度な加工技術が必要となり、完成品の製造コストと複雑さが増大します。

運転安定性と性能ドリフト

その熱的および電気的特性を利用するアプリケーションでは、SiCの性能が動作寿命中に変化する可能性があり、これは管理しなければならない要因です。

使用に伴う電気抵抗の増加

発熱体や抵抗器を作成するために使用される場合、SiCの電気抵抗は動作時間とともに徐々に増加します。この現象は、その経年変化プロセスにおけるよく知られた側面です。

システム補償の必要性

この抵抗ドリフトは、一定の電圧が時間とともに徐々に低い電力を供給することを意味します。安定した性能を維持するために、システムの抵抗の変化を補償するために電圧を上げるためのオートトランスまたはより洗練された電源コントローラが必要になることがよくあります。

実用的な温度限界

SiCは高温で優れた性能を発揮しますが、空気中での使用は一般的に約1,500°Cに制限されます。この温度を超えると酸化が材料の劣化を引き起こし始め、実効耐用年数が制限されます。

トレードオフの理解

炭化ケイ素を選択するには、その固有の妥協点を明確に理解する必要があります。その強みと弱みは、同じコインの裏表です。

高剛性のパラドックス

SiCは非常に高い剛性と低い熱膨張係数を持ち、熱的および機械的負荷の下で形状を非常に良く保持します。しかし、この同じ剛性がエネルギーを吸収するために曲がるのを妨げ、脆性に直接寄与しています。

耐薬品性と高温酸化

SiCは優れた化学的安定性を示し、強酸に対して高い耐性があります。この不活性は、空気中の酸素との高温反応には及ばず、多くのアプリケーションにおける実用的な上限温度を決定します。

性能 対 コスト

過酷な環境下でのSiCの優れた性能には代償が伴います。原材料の処理と複雑な加工が必要なため、SiC部品は従来の金属や他のセラミックで作られた部品よりも大幅に高価になります。

アプリケーションに最適な選択をする

炭化ケイ素を効果的に使用するには、他の材料の簡単な代替品として扱うのではなく、その限界に合わせてシステムを具体的に設計する必要があります。

- 構造部品の耐摩耗性が主な焦点である場合: SiCは優れた選択肢ですが、衝撃荷重や衝撃の危険性を軽減するように部品とそのハウジングを設計する必要があります。

- 高温電気加熱が主な焦点である場合: 長期的に安定した性能を確保するために、抵抗の漸進的な増加を能動的に補償できる制御システムを実装する計画を立ててください。

- 高温での部品の安定性が主な焦点である場合: SiCの低い熱膨張は大きな利点ですが、その高い製造コストと、希望の形状に加工する際の複雑さを考慮に入れる必要があります。

これらの制約を理解することが、アプリケーションで炭化ケイ素の驚くべき強みを活用するための鍵となります。

要約表:

| 限界 | 主な影響 | 軽減戦略 |

|---|---|---|

| 本質的な脆性 | 衝撃や衝撃下での破損の可能性 | 応力集中や衝撃荷重を避けるように設計する |

| 電気抵抗ドリフト | 時間とともに電力出力が低下し、補償が必要 | オートトランスまたは高度な電源制御システムを使用する |

| 高い製造コスト | ダイヤモンド工具による複雑で高価な加工 | 長期的な性能上の利点と引き換えに高い初期コストを考慮に入れる |

| 高温酸化 | 空気中、約1,500°C以上での劣化 | 動作温度を制限するか、保護雰囲気を使用する |

信頼性の高い加熱ソリューションや耐久性のあるラボ用コンポーネントをお探しですか? KINTEKは、高性能ラボ機器および消耗品を専門としています。当社の専門家が、性能と実用的な限界のバランスを取りながら、お客様の特定のアプリケーションに最適な材料を選択するお手伝いをいたします。今すぐお問い合わせいただき、お客様の研究所のニーズに合わせたソリューションでどのようにサポートできるかをご相談ください!

ビジュアルガイド

関連製品

- 産業・科学用途向けCVDダイヤモンドドーム

- 精密加工用CVDダイヤモンド切削工具ブランク

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 先進用途向け導電性窒化ホウ素BNセラミックス複合材

よくある質問

- 複合セラミック(AlSiTi)の研削プロセスを評価するために使用された指標は何ですか?研削結果を最適化する

- Na3SbS4の反応容器として窒化ホウ素管が選ばれる理由とは?高温合成における純度を確保する

- 体内でセラミックスはどこに使われているのか?整形外科、歯科、骨修復における主要な応用

- 炭化ケイ素の製造プロセスとは?原料から先端セラミックスまで

- ゼオライト膜の調製において、アルミナセラミックプレートはどのような支持体としての機能を持っていますか?

- 炭化ケイ素の一般的な用途は何ですか?過酷な環境下での極限性能を引き出す

- アルミナの熱伝導率は?その独自の熱的・電気的特性に関するガイド

- 炭化ケイ素法とは?工業用SiC生産におけるアチソン法を習得する