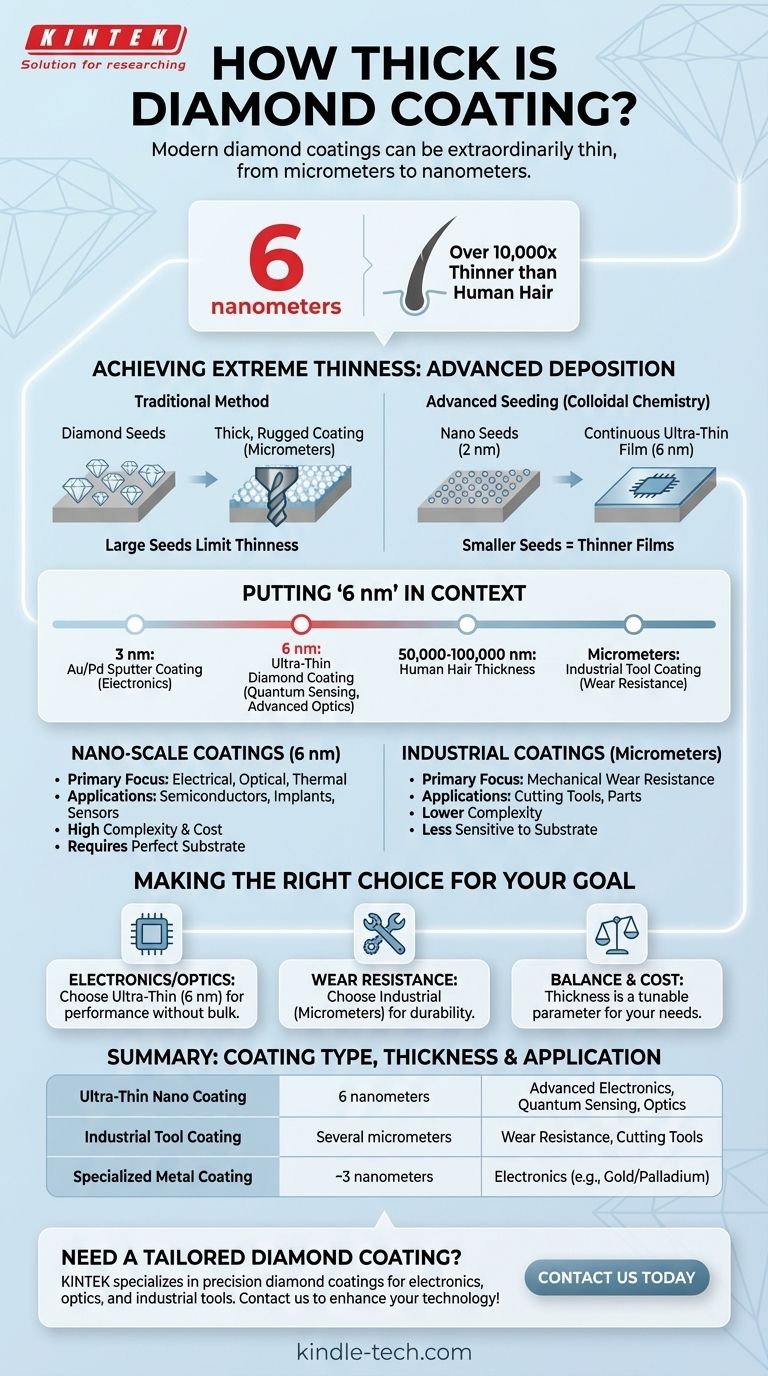

要するに、現代のダイヤモンドコーティングは驚くほど薄くすることができます。堆積技術の最近の進歩により、均一なダイヤモンドコーティングをわずか6ナノメートルの薄さで製造することが可能になりました。スケールで言えば、これは人間の髪の毛の10,000倍以上薄いことになります。

重要な点は、「ダイヤモンドコーティング」が単一の厚さを指すわけではないということです。この技術は、産業用工具向けの数マイクロメートルから、先進的な電子機器向けのわずか数ナノメートルまで、厚さが精密に設計されたパラメーターとなるまでに進化しました。

このような極端な薄さがどのように達成されるか

このような超薄膜を作成する能力は、単に薄い層を適用することではありません。それは、ダイヤモンドが表面上でどのように成長するかという根本的に新しいアプローチに依存しています。

ダイヤモンドの「シード」の役割

ダイヤモンドコーティングは「塗装」されるものではありません。代わりに、化学気相成長(CVD)と呼ばれるプロセスで成長します。これは、表面に分布したナノサイズのダイヤモンド粒子、つまり「シード」から始まります。最終的な膜は、これらの初期シードから成長し、それらを接続します。

高度なシード技術

歴史的に、薄くて連続した膜を達成することは、初期のダイヤモンドシードのサイズによって制限されていました。シードが大きすぎると、それらを覆い、完全な層を形成するためには、コーティングを厚くする必要がありました。

最近のブレークスルーでは、コロイド化学やダイヤモンド粒子の空気酸化などの洗練された方法を使用して、シードサイズを劇的に縮小しています。

2 nmのシードから6 nmの膜へ

これらの高度な方法により、わずか2ナノメートルという小さなダイヤモンドシード粒子を生成できます。このような信じられないほど小さく均一なシードから始めることで、わずか6ナノメートルの厚さの完全で連続したダイヤモンド膜の成長が可能になります。

「6ナノメートル」を文脈で理解する

6 nmのコーティングは、ダイヤモンドのユニークな特性に全く新しい用途を開く注目すべき成果です。

他のナノコーティングとの比較

このレベルの薄さは、ダイヤモンドコーティングを他の高性能薄膜と同じカテゴリーに位置付けます。例えば、電子機器で使用される特殊な金/パラジウムコーティングは、わずか3ナノメートルの厚さでウェハーにスパッタリングすることができます。

工業用とナノスケールコーティング

これらのナノスケール膜と、より伝統的なダイヤモンドコーティングを区別することが重要です。切削工具や耐摩耗部品に使用される厚くて頑丈なコーティングは、単一桁のナノメートルではなく、しばしばマイクロメートル(数千ナノメートル)で測定されます。

新しいアプリケーションへの影響

超薄型で完全に均一なダイヤモンド層は、これまで不可能だった技術を可能にします。これには、大幅な厚さの追加が許されない先進的な半導体、量子センシング、生体適合性インプラント、高性能光学機器などのアプリケーションが含まれます。

トレードオフの理解

信じられないほど薄いコーティングは大きな進歩ですが、厚さの選択には常に競合する要因のバランスを取ることが伴います。

厚さと耐久性

超薄型6 nm膜は、完全に連続していても、ドリルビット上の10マイクロメートル厚のコーティングと同じレベルの耐摩耗性を提供するわけではありません。ナノスケール膜の主な機能は、多くの場合、電気的、熱的、または光学的であり、重い機械的保護ではありません。

複雑さとコスト

ナノスケール膜を製造するために必要な高度なコロイド化学および堆積方法は、より厚い工業グレードのコーティングを作成するために使用されるプロセスよりも著しく複雑で高価です。

基板と均一性

ナノメートルスケールでは、下地の材料(基板)の平滑性と清浄度が極めて重要になります。完全に均一な6 nm膜を達成するには、その上に構築する完璧な表面が必要です。

目標に合った適切な選択をする

ダイヤモンドコーティングの理想的な厚さは、解決しようとしている問題に完全に依存します。

- 先進的な電子機器、光学機器、またはセンサーが主な焦点である場合:超薄型コーティング(6 nm範囲)の利用可能性は、重要な実現技術です。

- 工具や部品の機械的耐摩耗性が主な焦点である場合:耐久性と長い耐用年数を確保するためには、マイクロメートル単位で測定されるはるかに厚いコーティングが必要になります。

- 性能とコストのバランスが主な焦点である場合:重要なのは、厚さがアプリケーション固有の要求に基づいて指定されなければならない調整可能なパラメーターであることを理解することです。

最終的に、ダイヤモンドコーティングの厚さは単一の値ではなく、その特定の目的に合わせて高度に設計されたパラメーターです。

要約表:

| コーティングの種類 | 一般的な厚さ | 主な用途 |

|---|---|---|

| 超薄型ナノコーティング | 6ナノメートル | 先進的な電子機器、量子センシング、光学機器 |

| 工業用工具コーティング | 数マイクロメートル | 耐摩耗性、切削工具 |

| 特殊金属コーティング | 約3ナノメートル | 電子機器(例:金/パラジウム) |

特定のアプリケーションに合わせて調整されたダイヤモンドコーティングが必要ですか? KINTEKは、電子機器、光学機器、および工業用工具向けの精密ダイヤモンドコーティングを含む、先進的な実験装置および消耗品を専門としています。高感度センサー向けの超薄膜が必要な場合でも、重い用途向けの耐久性のあるコーティングが必要な場合でも、当社の専門知識が最適な性能と信頼性を保証します。今すぐお問い合わせください。お客様のプロジェクトについて話し合い、当社のソリューションがお客様の技術をどのように強化できるかを発見してください!

ビジュアルガイド

関連製品

- ラボ用カスタムCVDダイヤモンドコーティング

- 熱管理用途向けCVDダイヤモンド

- 産業・科学用途向けCVDダイヤモンドドーム

- 精密用途向けCVDダイヤモンドドレッシングツール

- 精密加工用CVDダイヤモンド切削工具ブランク