PVDコーティングの「成分」は、レシピのように混ぜ合わせるのではなく、単一の固体源材料を蒸発させ、原子ごとに堆積させることで構成されます。この源材料は「ターゲット」と呼ばれ、チタン、ジルコニウム、クロムなどの純粋な金属、金のような貴金属、または特定の合金である場合があります。ターゲット材料の選択は、最終的なコーティングの色、硬度、耐食性を直接決定します。

理解すべき中心的な概念は、PVDが単一の製法ではないということです。「成分」とは、蒸発させるために選択する源材料であり、製品の表面に結合して望ましい結果を生み出すのは、その特定の材料の原子特性です。

核心原理:固体ターゲットから原子層へ

物理蒸着(PVD)は、根本的に材料を分子レベルで転写するプロセスです。これは、絵を描くというよりも、原子で3Dプリントすることに似ています。

「ターゲット」とは?

PVDプロセスにおける「成分」は、ターゲットとして知られる固体で高純度の材料ブロックから始まります。これがコーティングの源です。

チタンベースのコーティングが必要な場合は、チタンの固体ターゲットから始めます。本物の金コーティングが必要な場合は、金の固体ターゲットを使用します。

蒸発プロセス

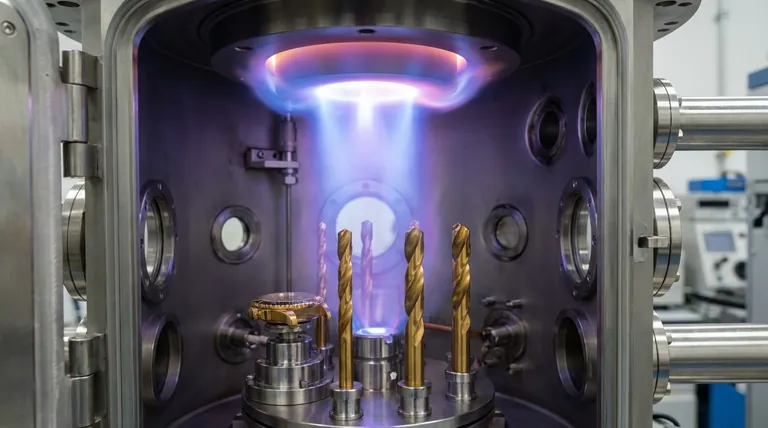

高真空チャンバー内で、ターゲットは高エネルギーイオンで衝撃を受けます。この衝撃は非常に強力で、固体ターゲットから原子を叩き出し、それらを蒸気またはプラズマに変換します。

これは物理的なプロセスであり、化学的なものではありません。材料は、その基本的な化学的性質を変えることなく、固体から蒸気相に移行するだけです。

基板への堆積

この蒸発した原子の雲は真空を通り、コーティングされる物体(「基板」)上に凝縮します。

これは原子ごとに起こるため、コーティングは基板の表面に信じられないほど薄く、緻密で、密着性の高い層を形成し、通常0.5〜5ミクロンの厚さになります。

一般的なコーティング材料とその特性

ターゲット材料の選択は、最終製品の望ましい特性によって完全に決定されます。

産業の主力:窒化物と炭化物

ほとんどの産業用途では、ターゲット金属は窒素や炭素などの反応性ガスの存在下で蒸発させられます。これにより、基板表面にさらに硬いセラミック化合物が形成されます。

最も一般的なのは窒化チタン(TiN)で、その金色の外観、極めて高い硬度、優れた耐摩耗性で知られています。切削工具やドリルによく使用されます。

その他の人気のある選択肢には、優れた耐食性を持つ真鍮色または淡い金色の外観の窒化ジルコニウム(ZrN)と、並外れた硬度と低い摩擦係数を持つ窒化クロム(CrN)があります。

「ゴールド」PVDの場合

これはよく混同される点です。「ゴールド」PVD仕上げは、2つの非常に異なるものを指すことがあります。

多くの場合、それは窒化チタン(TiN)のようなコーティングであり、鮮やかな金色をしていますが、実際には金を含んでいません。これは、蛇口や時計などのアイテムの耐久性と費用対効果のために選ばれます。

しかし、高級品の場合、ターゲット材料は本物の金(例:18Kまたは24K)であることがあります。このプロセスは本物の金を蒸発させ、従来の金メッキよりもはるかに耐久性のある薄くて硬い層を堆積させます。

トレードオフを理解する

PVDコーティングの性能は、成分だけで決まるわけではありません。それはシステムの一部であり、その限界を理解することが成功には不可欠です。

基板が最も重要

製品の最終的な耐久性は、コーティングとベース材料の組み合わせによって決まります。プラスチックのような柔らかい基板上の硬いPVDコーティングは、傷から保護しますが、下地の材料がへこむため、簡単にへこんでしまいます。

焼き入れ鋼に同じコーティングを施すと、劇的に耐久性の高い表面が得られます。コーティングは、それが適用される基盤と同じくらい強いのです。

コーティングの厚さと脆性

厚いコーティング(5ミクロンに近い)はより高い耐摩耗性を提供できますが、衝撃に対してより脆くなり、欠けやすくなる可能性もあります。

薄いコーティング(約1ミクロン)は、傷耐性と柔軟性のバランスが良く、わずかな曲げが生じる可能性のある部品によりよく密着します。

視線方向の適用

PVDプロセスは「視線方向」であり、蒸発した原子はターゲットから基板まで一直線に進みます。

このため、複雑な内部チャネルや複雑な部品の裏側を、チャンバー内での複雑な回転なしにコーティングすることは非常に困難です。外部表面に最適です。

目標に合った適切な選択をする

適切なPVDの「成分」を選択することは、材料の特性を主要な目的に合わせることを意味します。

- 最大の耐久性と耐摩耗性が主な焦点である場合:窒化チタン(TiN)や窒化クロム(CrN)などの工業用セラミックコーティングを選択してください。

- 耐食性のある特定の色が主な焦点である場合:金色のトーンには窒化ジルコニウム(ZrN)、黒、ブロンズ、ガンメタルの仕上げには他のチタン合金などの材料を使用してください。

- 本物の貴金属仕上げが主な焦点である場合:高級品に耐久性のある本物のコーティングを施すために、本物の金または他の貴金属で作られたターゲットを使用してください。

最終的に、PVDの「成分」を理解することは、プロジェクトが要求する正確な性能と美しさを達成するために、適切な源材料を選択することに尽きます。

要約表:

| ターゲット材料 | 形成される一般的なコーティング | 主な特性 | 典型的な用途 |

|---|---|---|---|

| チタン(Ti) | 窒化チタン(TiN) | 金色、極めて高い硬度、耐摩耗性 | 切削工具、ドリル、時計部品 |

| ジルコニウム(Zr) | 窒化ジルコニウム(ZrN) | 真鍮/金色、優れた耐食性 | 蛇口、ドア金具、船舶部品 |

| クロム(Cr) | 窒化クロム(CrN) | 低摩擦、並外れた硬度、耐食性 | 医療機器、精密工具 |

| 金(Au) | 純金コーティング | 本物の金仕上げ、耐久性のある高級表面 | 高級時計、宝飾品、ハイエンド電子機器 |

精密PVDコーティングで製品を向上させる準備はできていますか?

KINTEKでは、通常の表面を高性能な資産に変える高度なPVDコーティングソリューションを専門としています。切削工具用の工業グレードの耐久性が必要な場合でも、高級品用の本物の貴金属仕上げが必要な場合でも、当社の実験装置と消耗品に関する専門知識は、お客様のコーティングプロセスが優れた結果をもたらすことを保証します。

当社がお手伝いできること:

- 特定の用途に最適なターゲット材料の選択

- 優れた硬度、耐食性、美的魅力の実現

- 最高の性能のためのコーティング厚と密着性の最適化

- 当社の技術的専門知識による複雑なコーティング課題の解決

当社のソリューションは以下に最適です:切削工具、医療機器、高級品、自動車部品、家電製品のメーカー。

今すぐお問い合わせください。当社のPVDコーティングの専門知識が、お客様の製品の性能と価値をどのように向上させることができるかについてご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- ラミネート・加熱用真空熱プレス機

- ラボプラスチックPVCカレンダー延伸フィルムキャストマシン(フィルムテスト用)

- 真空コールドトラップ直接コールドトラップチラー

- 産業用高純度チタン箔・シート