誘導加熱プロセスに適切な周波数を選択することは、物理学と実用的な目標のバランスをとる上で極めて重要な決定です。考慮すべき主な要因は、目的の加熱深さ(参照深さ)、ワークピースのサイズ、厚さ、材料、および表面硬化、全体加熱、溶解などの特定のプロセス要件です。高周波は熱を表面近くに集中させ、低周波はより深く浸透します。

把握すべき基本的な原則は、周波数が加熱深さを決定するということです。高周波は表面処理のために浅い熱を生成し、低周波は部品のコアに深く熱を伝えます。その他のすべての要因(材料、サイズ、コスト)は、この核となる関係を通して評価されます。

核となる原則:周波数と加熱深さ

誘導加熱の科学全体は、交流電流の周波数と、導体内で誘導渦電流がどのように流れるかを説明する「表皮効果」との関係に基づいています。

周波数が熱浸透を制御する方法

交流磁場は導電性のワークピースに渦電流を誘導し、これらの電流の流れに対する抵抗が熱を発生させます。

高周波(例:100-500 kHz)では、渦電流は部品の表面近くの非常に薄い層に流れるように強制されます。これにより、迅速で集中した表面加熱が実現します。

低周波または中周波(例:1-10 kHz)では、渦電流は材料のより深く流れます。これにより、部品の断面全体をゆっくりと均一に加熱することができます。この浸透深さは、しばしば電気的参照深さと呼ばれます。

周波数帯の定義

定義はメーカーによって多少異なる場合がありますが、業界ではこれらの用途に主に2つの範囲を使用しています。

- 中周波(MF):通常、1 kHzから10 kHzの間で動作します。この範囲は、深い熱浸透を必要とするアプリケーションの標準的な選択肢です。

- 高周波(HF):通常、60 kHzから500 kHzの範囲で動作します。この帯域は、熱を表面またはその近くに集中させる必要がある場合に使用されます。

選択に影響を与える主な要因

深さという核となる原則を超えて、いくつかのワークピースとプロセスの特性が、最適な結果を達成するための周波数選択を導きます。

ワークピースのサイズと厚さ

大きくて厚い部品の場合、熱がコアまで「浸透」できるように、より低い周波数が必要です。厚い部品に高周波を使用すると、中心が温まるずっと前に表面が過熱してしまいます。

小さくて薄い部品の場合、高周波が必要です。部品を非常に迅速かつ効率的に加熱し、部品が薄いため、熱は短時間で自然にコアに伝導します。

材料特性:磁性体と非磁性体

鉄や鋼などの材料は、キュリー温度(約770°Cまたは1420°F)以下では磁性体です。

磁性材料では、熱は渦電流とヒステリシスと呼ばれる二次効果の両方によって生成されます。この磁気摩擦により、特に低周波で加熱効率が向上します。材料がキュリー温度を超えると、非磁性体になり、渦電流のみが熱を生成し続けます。

材料の抵抗率

材料の電気抵抗率は、渦電流がどれだけ容易に熱に変換されるかに影響します。抵抗率が高い材料(鋼など)は、抵抗率が非常に低い材料(銅やアルミニウムなど)よりも容易に加熱されます。これは必要な電力と時間に影響を与える可能性がありますが、周波数は熱の位置の主要な決定要因であり続けます。

特定の加熱プロセス

最終目標が究極の決定要因です。

- 表面硬化:硬い表面層と柔らかいコアが必要です。これには浅く精密な加熱が必要であり、高周波が唯一の実行可能な選択肢となります。

- 鍛造または成形のための全体加熱:部品全体を均一に可鍛性温度まで加熱する必要があります。これには深い熱浸透が必要であり、中周波が標準となります。

- 溶解:大量の金属を溶解するには、チャージ全体を加熱する必要があります。これは、深く攪拌する電流を生成する低周波から中周波で最もよく達成されます。

- ろう付けおよびはんだ付け:これは、より大きなアセンブリ上の特定の接合部を加熱することを伴うことがよくあります。部品の残りの部分に影響を与えることなく、迅速で局所的な熱を供給するために、通常高周波が好まれます。

トレードオフの理解

周波数を選択することは、単なる技術的な作業ではありません。実用的および経済的な考慮事項が含まれます。

効率 vs. 深さ

高周波システムは表面加熱には非常に効率的ですが、大きな部品の全体加熱には非常に非効率です。逆に、低周波システムはバルク加熱には効率的ですが、浅い硬化層を作成することはできません。間違った周波数を使用すると、エネルギーの無駄と長い加熱時間につながります。

コストと複雑さ

場合によっては、電力と周波数の異なる組み合わせで同様の結果を達成できます。低電力の高周波ユニットは、高電力の中周波ユニットと同じ小部品加熱タスクを達成できるかもしれません。機器の購入コスト、運用コスト、および複雑さは、プロセスの要件と比較検討する必要があります。

「万能ではない」問題

誘導システムは特定の周波数範囲に最適化されています。高周波表面硬化用に設計されたシステムは、低周波全体加熱には根本的に不向きです。単一の機械が周波数スペクトルの両端を習得することはめったにないため、主要なアプリケーション用に設計された機器を選択することが重要です。

アプリケーションに最適な選択をする

最終的な選択をするには、周波数を主要な処理目標と一致させます。

- 表面硬化が主な焦点の場合:浅く精密な加熱が必要です。高周波(HF)システムを、通常100〜500 kHzの範囲で選択します。

- 鍛造のための全体加熱が主な焦点の場合:深く均一な熱が必要です。中周波(MF)システムを、通常1〜10 kHzの範囲で選択します。

- 大量の溶解が主な焦点の場合:効率的なバルク加熱が必要です。低周波から中周波のシステムを選択して、金属チャージ全体に浸透させ、攪拌します。

- ろう付けまたは小さく繊細な部品の加熱が主な焦点の場合:迅速で局所的なエネルギーが必要です。熱の拡散とサイクルタイムを最小限に抑えるために、高周波(HF)システムを選択します。

周波数を材料と目標に合わせることが、効率的で再現性があり、精密に制御された加熱プロセスを実現するための鍵です。

要約表:

| 要因 | 高周波(例:100-500 kHz) | 低/中周波(例:1-10 kHz) |

|---|---|---|

| 加熱深さ | 浅い(表面) | 深い(コア) |

| 最適用途 | 表面硬化、ろう付け、薄い部品 | 全体加熱、鍛造、溶解、厚い部品 |

| 材料の種類 | 磁性材料に効率的 | すべての導体のバルク加熱に有効 |

研究室での精度と効率を解き放つ

誘導加熱の正しい周波数を選択することは、材料加工で一貫した高品質の結果を達成するために不可欠です。KINTEKでは、表面硬化、ろう付け、全体加熱アプリケーションなど、お客様の特定の誘導加熱ニーズに合わせた堅牢な実験装置と消耗品の提供を専門としています。

当社の専門家は、プロセスの効率を高め、エネルギーコストを削減し、再現性のある結果を保証するための理想的なシステムを選択するお手伝いをします。お客様の要件について話し合い、KINTEKがお客様の研究室の成功をどのようにサポートできるかを発見するために、今すぐお問い合わせください。

今すぐ当社のチームにご連絡ください 誘導加熱プロセスを最適化するために!

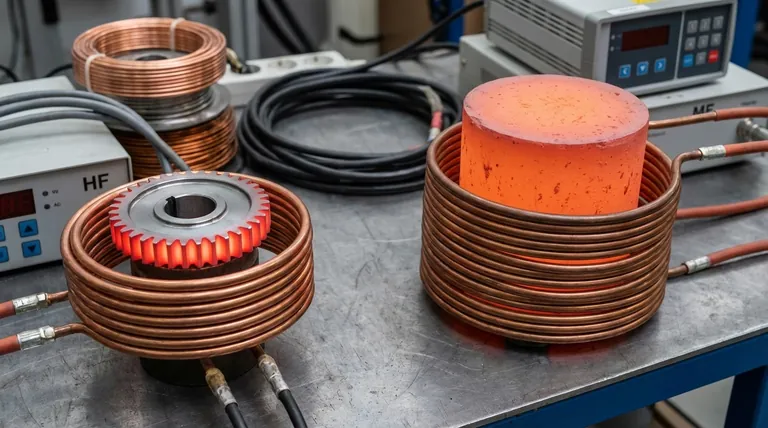

ビジュアルガイド

関連製品

- 電気炉用炭化ケイ素(SiC)加熱エレメント

- 断熱材用エンジニアリング先進ファインセラミックス酸化アルミニウムAl2O3ヒートシンク

- ラボ用アンチクラッキングプレス金型

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器