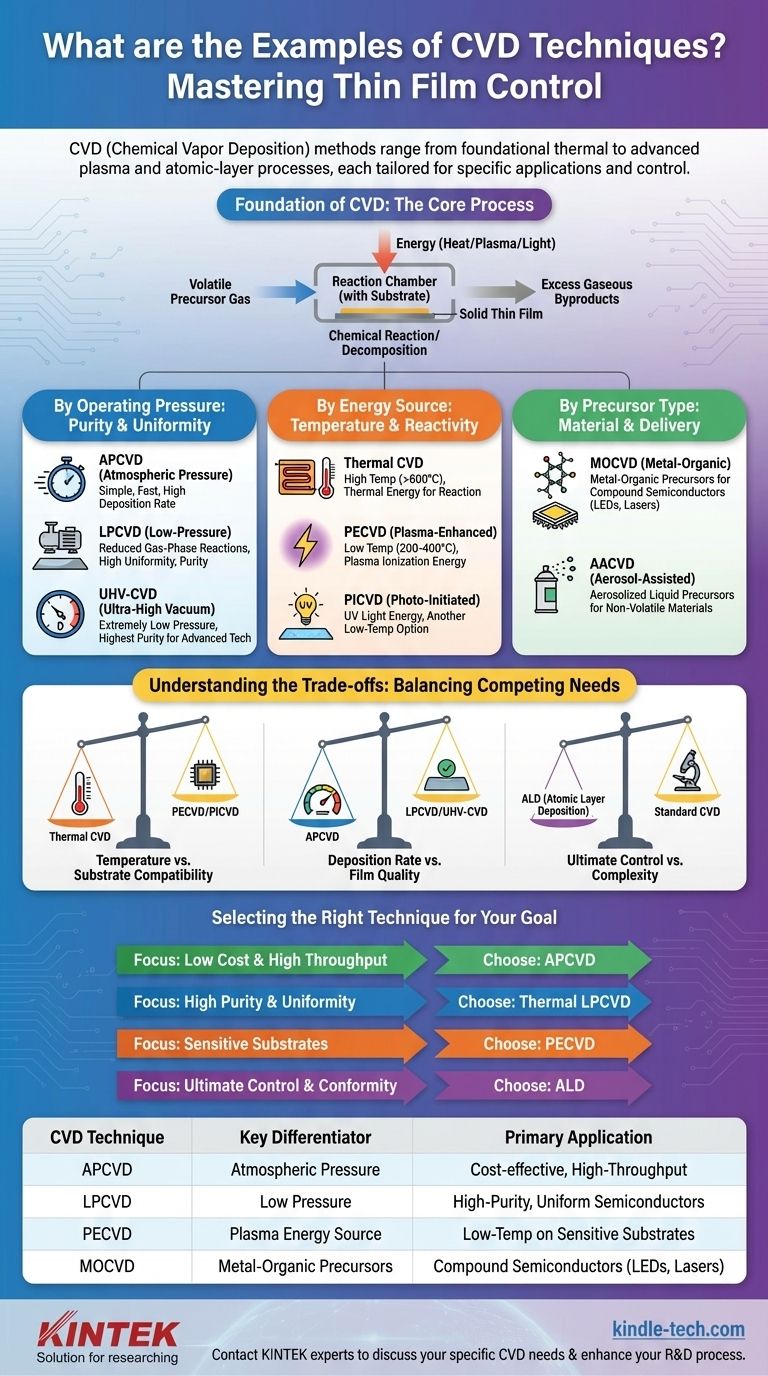

化学気相成長(CVD)技術の例は、基本的な熱的方法から高度に制御されたプラズマおよび原子層プロセスまで多岐にわたります。最も一般的なバリアントには、常圧CVD(APCVD)、低圧CVD(LPCVD)、プラズマCVD(PECVD)、有機金属CVD(MOCVD)があります。各バリアントは、特定のアプリケーション、材料、および望ましい膜特性に合わせて調整されています。

CVD技術の多様性が存在する主な理由は一つです。それは制御です。各方法は、圧力、温度、反応のエネルギー源などの主要なプロセスパラメータを変更し、堆積される薄膜の成長、組成、構造を正確に制御します。

CVDの基礎:その仕組み

異なるタイプを探求する前に、それらを統合するコアプロセスを理解することが不可欠です。CVDは基本的に、気体前駆体から固体材料、通常は薄膜を作成する方法です。

コアプロセス:気体から固体へ

ほぼすべてのCVD技術は、いくつかの基本的なステップに従います。まず、1つ以上の揮発性前駆体ガスが、コーティングされる対象物(基板として知られる)を含む反応チャンバーに導入されます。次に、チャンバーにエネルギーが加えられ、前駆体ガスが基板表面で反応または分解します。最後に、固体薄膜が基板上に堆積され、余分な気体副産物が除去されます。

CVDの特定の「タイプ」は、これらのステップ、特にエネルギーの適用とチャンバー条件がどのように管理されるかによって定義されます。

異なるCVD技術の分類方法

CVDの膨大な数の方法は、操作する主要なプロセスパラメータに基づいてグループ化することで理解できます。

操作圧力による分類

反応チャンバー内の圧力は、膜の純度、均一性、および堆積速度に直接影響します。

- 常圧CVD(APCVD):このプロセスは通常の気圧で動作します。比較的シンプルで高速な技術ですが、他の方法と比較して純度や適合性の低い膜になる可能性があります。

- 低圧CVD(LPCVD):チャンバー圧力を下げることで、LPCVDは不要な気相反応を遅らせます。これにより、非常に均一で純粋な膜が得られ、半導体産業の基盤となっています。

- 超高真空CVD(UHV-CVD):極めて低い圧力で動作するこの技術は、汚染物質を最小限に抑え、高度な電子機器や研究に不可欠な最高の膜純度を実現します。

エネルギー源による分類

化学反応にエネルギーを供給する方法は、特に必要な温度に関して、大きな差別化要因となります。

- 熱CVD:これは、基板を高温(しばしば600°C以上)に加熱する従来の方法です。熱は、前駆体の分解と表面反応を開始するために必要な熱エネルギーを提供します。

- プラズマCVD(PECVD):この技術は、電界を使用してプラズマ(電離ガス)を生成します。プラズマ中の高エネルギー電子が反応のエネルギーを提供し、はるかに低い温度(200-400°C)での堆積を可能にします。

- 光励起CVD(PICVD):熱やプラズマの代わりに、この方法は光、通常は紫外線(UV)放射を使用して前駆体ガスを分解し、堆積プロセスを促進します。これも貴重な低温技術です。

前駆体の種類と供給による分類

前駆体ガスの化学的性質は、堆積される材料を定義し、特殊な技術を必要とします。

- 有機金属CVD(MOCVD):この重要なサブクラスは、有機金属化合物を前駆体として使用します。MOCVDは、LED、レーザー、高性能トランジスタに使用される高品質の化合物半導体膜を作成するために不可欠です。

- エアロゾルアシストCVD(AACVD):この方法は、前駆体が揮発性が低く、容易にガス化できない場合に使用されます。前駆体は溶媒に溶解され、エアロゾルが生成され、微細な液滴がチャンバーに輸送されます。

トレードオフの理解

CVD技術の選択は、相反する要件のバランスを取ることです。単一の「最良の」方法というものはなく、最適な選択は完全に目標に依存します。

温度 vs. 基板適合性

これが最も重要なトレードオフです。熱CVDは優れた膜を生成しますが、その高温はプラスチック、ポリマー、特定の電子部品などの敏感な基板を損傷または破壊する可能性があります。PECVDとPICVDは、低温で高品質の堆積を可能にすることでこの問題を解決します。

堆積速度 vs. 膜品質

速ければ常に良いとは限りません。APCVDのような方法は、高い堆積速度とスループットを提供でき、単純なコーティングには費用対効果が高いです。しかし、マイクロエレクトロニクスに必要な低い欠陥密度と高い均一性を達成するには、LPCVDやUHV-CVDのような、より遅く、より制御されたプロセスが必要です。

究極の制御 vs. 複雑さ

最も要求の厳しいアプリケーションでは、高度なバリアントが比類のない精度を提供します。CVDのサブタイプである原子層堆積(ALD)は、逐次的で自己限定的な反応を使用して、一度に単一の原子層を堆積させます。これにより、完璧な適合性と膜厚制御が可能になりますが、非常に遅く複雑なプロセスです。

目標に合った適切な技術の選択

アプリケーションの主要な要件によって、最も適切なCVD技術が決定されます。

- 低コストと高スループットが主な焦点の場合:APCVDは、完璧な均一性が重要ではないアプリケーションにとって、最も経済的なソリューションとなることが多いです。

- 堅牢な材料の純度と均一性が主な焦点の場合:熱LPCVDは、優れた品質の膜を製造するための半導体産業の主力です。

- 温度に敏感な材料への堆積が主な焦点の場合:PECVDは標準的な選択肢であり、高温に耐えられないプラスチック、ポリマー、その他の基板上に高品質の膜を成長させることができます。

- 3D構造における究極の膜厚制御と適合性が主な焦点の場合:原子層堆積(ALD)は、完全に均一でピンホールフリーのコーティングを実現するための決定的な技術です。

最終的に、適切なCVD技術を選択することは、その方法の特定の制御と、最終的な薄膜の望ましい特性を一致させることです。

要約表:

| CVD技術 | 主な差別化要因 | 主な用途 |

|---|---|---|

| APCVD | 常圧 | 費用対効果が高く、高スループットのコーティング |

| LPCVD | 低圧 | 半導体向けの高純度、均一な膜 |

| PECVD | プラズマエネルギー源 | 敏感な基板への低温堆積 |

| MOCVD | 有機金属前駆体 | LEDやレーザー用化合物半導体 |

薄膜アプリケーションに最適なCVD技術を選びたいですか? KINTEKの専門家が、温度、純度、堆積速度のトレードオフを乗り越え、お客様の特定の膜特性を実現するお手伝いをいたします。堅牢な半導体から温度に敏感なポリマーまで、KINTEKは研究室独自のニーズに合った適切な実験装置と消耗品を提供することに特化しています。今すぐチームにお問い合わせください。お客様のプロジェクトについて話し合い、研究開発プロセスをどのように強化できるかを発見してください!

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- RF PECVDシステム RFプラズマエッチング装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉