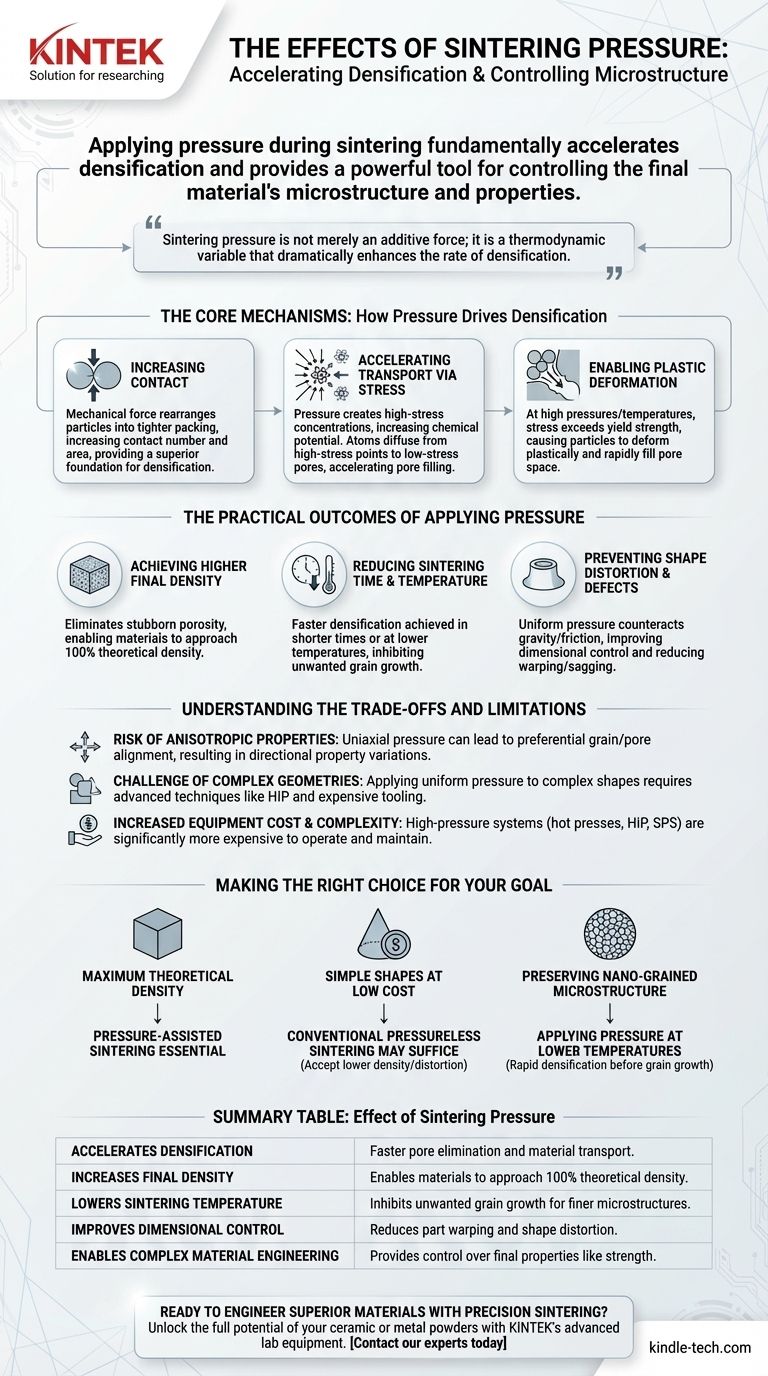

要するに、焼結中に圧力を加えることは、高密度化を根本的に促進し、最終的な材料の微細構造と特性を制御するための強力なツールとなります。粒子を機械的に押し付けることにより、粒子間の接触面積が増加し、材料輸送の強力な駆動力となる応力勾配が生成され、より速く、より完全な気孔の除去につながります。

焼結圧力は単なる付加的な力ではありません。それは、材料輸送の基本的な駆動力に影響を与える熱力学的変数です。粒子接触部の応力を高めることで、高密度化の速度を劇的に向上させ、無圧焼結では不可能な、より低い温度と短い時間で完全に密度の高い材料を作成できるようにします。

コアメカニズム:圧力がどのように高密度化を促進するか

圧力の影響を理解するためには、それが微視的なレベルで個々の材料粒子の挙動にどのように影響するかを見る必要があります。

粒子間接触の増加

圧力の最初かつ最も直接的な影響は機械的なものです。それは粉末粒子を再配列し、より密な充填配置に押し込みます。

これにより、隣接する粒子の接触点の数と面積が劇的に増加します。焼結はこの接触部から始まるため、より大きな初期接触面積は、高密度化プロセス全体が進行するための優れた基盤を提供します。

応力による材料輸送の加速

圧力は、粒子が接触する鋭い点で高い応力集中を引き起こします。この局所的な応力は、その領域の原子の化学ポテンシャルを増加させます。

このエネルギー差に駆動され、原子は高応力接触点から拡散し、隣接する気孔の低応力領域に堆積します。この圧力アシスト拡散として知られるプロセスは、表面張力だけに頼るよりもはるかに積極的な空隙充填メカニズムです。

塑性変形の実現

十分に高い圧力と温度では、粒子接触部の応力が材料の降伏強度を超えることがあります。

これにより、粒子自体が塑性変形し、気孔空間を埋めるように流動します。これは非常に速い高密度化メカニズムであり、特に焼結の初期および中期段階における気孔の閉鎖に大きく寄与します。

圧力を適用することの実際的な結果

微視的な圧力メカニズムは、最終部品に対して具体的でマクロな利点に直接変換されます。

最終密度の向上

圧力は、無圧焼結では除去が難しい、気孔の最後のしつこい残留物を排除するために必要な力を提供します。これにより、理論密度の100%に近づく材料の製造が可能になります。

焼結時間と温度の短縮

圧力が拡散と材料輸送メカニズムを非常に効果的に加速するため、所望の密度レベルをはるかに速く、または大幅に低い温度で達成できます。

焼結温度を下げることは、望ましくない粒成長を抑制するために特に重要であり、微細な結晶粒径で高強度の材料を作成することを可能にします。

形状の歪みと欠陥の防止

従来の(無圧)焼結では、部品は重力やセッタープレートとの摩擦により、反ったり、たわんだり、不均一に収縮したりすることがあります。

均一な等方圧力を加えることはこれらの力に対抗し、部品が意図した形状を維持するのを助け、欠陥の可能性を減らします。これにより、寸法精度と最終歩留まりが向上します。

トレードオフと限界の理解

圧力アシスト焼結は強力ですが、万能の解決策ではありません。考慮しなければならない独自の課題をもたらします。

異方性特性のリスク

圧力が一軸方向(一方向)に印加されると、結晶粒や気孔の優先的な配列につながる可能性があります。これにより、材料が一方の方向で他方よりも強い異方性の機械的または物理的特性が生じる可能性があります。

複雑な形状の課題

非常に複雑な形状、内部空洞、または鋭い角度を持つ部品に均一な圧力を加えることは極めて困難な場合があります。熱間等方圧プレス(HIP)などの技術は効果的ですが、高価で複雑なツーリングや封入方法が必要になる場合があります。

装置コストと複雑性の増加

高温で高圧を印加できるシステム(例:熱プレス機、HIP装置、またはスパークプラズマ焼結機)は、従来の焼結炉と比較して操作と保守が大幅に高価で複雑になります。

目標に応じた適切な選択

圧力を使用するかどうかの決定は、最終部品に求められる結果に完全に依存します。

- 最大の理論密度を達成することに重点を置いている場合: 圧力アシスト焼結は不可欠です。これは、気孔の最後の残留物を排除するための最も効果的なメカニズムを提供するからです。

- 低コストで単純な形状の製造に重点を置いている場合: 従来の無圧焼結で十分かもしれませんが、潜在的に低い密度を受け入れ、部品の歪みを注意深く管理する必要があります。

- ナノ結晶微細構造を維持することに重点を置いている場合: 低温で圧力を印加することは、顕著な粒成長が起こる前に材料を急速に高密度化するための理想的な戦略です。

結局のところ、圧力を理解し制御することで、単に粉末を固めることから、真に最終的な材料を設計することへと移行できます。

要約表:

| 焼結圧力の影響 | 主な利点 |

|---|---|

| 高密度化の促進 | 気孔の除去と材料輸送の高速化。 |

| 最終密度の向上 | 材料が理論密度の100%に近づくことを可能にする。 |

| 焼結温度の低下 | 望ましくない粒成長を抑制し、より微細な微細構造を実現。 |

| 寸法制御の改善 | 部品の反りや形状の歪みを低減。 |

| 複雑な材料設計の実現 | 強度などの最終特性の制御を提供する。 |

精密焼結で優れた材料を設計する準備はできましたか?

セラミックまたは金属粉末の可能性を最大限に引き出しましょう。KINTEKの高度な実験装置(熱プレス機や焼結炉を含む)は、最大密度、微細な微細構造、および優れた材料特性を達成するために必要な正確な圧力と温度制御を提供します。

当社の専門家に今すぐお問い合わせいただき、当社のソリューションがどのように焼結プロセスを最適化し、高性能材料の作成に役立つかをご相談ください。

ビジュアルガイド

関連製品

- 真空熱間プレス炉 加熱真空プレス

- 真空熱間プレス炉 加熱真空プレス機 チューブ炉

- ラボ用加熱プレート付きマニュアル高温加熱油圧プレス機

- ラボ用加熱プレート付き自動高温加熱油圧プレス機

- 真空ボックス実験用加熱プレート付き加熱油圧プレス機