基礎的で広く使われている技術であるにもかかわらず、熱蒸着には重大な欠点がないわけではありません。その主な欠点は、膜の不純物レベルが高いこと、低密度膜が生成されること、および互換性のある材料の範囲が限られていることであり、高純度で緻密なコーティングや難治性金属の堆積を必要とする用途には不向きです。

熱蒸着の核となるトレードオフは、その簡潔さと高い成膜速度であり、その代わりに膜の純度と構造的品質の制御が劣ります。このため、一部の用途には理想的ですが、材料の完全性が最重要である他の用途には不向きです。

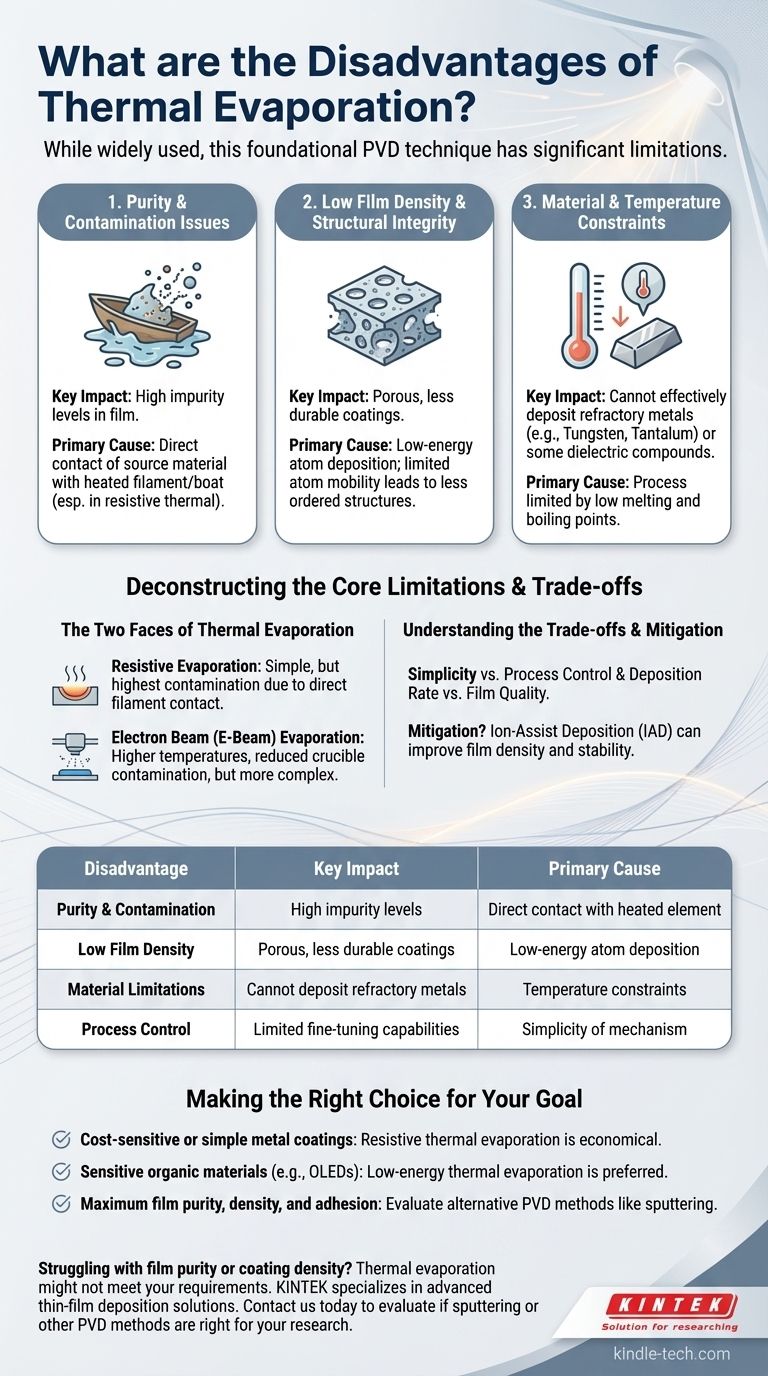

主な制限を解剖する

熱蒸着があなたのプロジェクトに適しているかどうかを理解するには、まずその欠点の「理由」を理解する必要があります。これらの問題は、プロセスの欠陥ではなく、その基本的なメカニズムに固有の結果です。

純度と汚染の問題

最も重大な欠点は、汚染の可能性です。抵抗加熱蒸着では、ソース材料が加熱されたフィラメントまたは「ボート」(多くの場合タングステンまたはモリブデン製)と直接接触します。

高温では、ボート材料自体がわずかに蒸発し、不純物が直接薄膜に混入する可能性があります。これにより、熱蒸着は物理蒸着(PVD)技術の中で最も純度の低い方法の1つとなります。

膜密度と構造的完全性

原子は比較的低い熱エネルギーでソース材料から離れます。基板に到達すると、緻密で秩序だった結晶構造に配置されるための移動度が限られています。

この結果、スパッタリングのような高エネルギープロセスで作成された膜と比較して、多孔質で密度が低い膜が生成されることがよくあります。イオンアシストなどの技術で改善できる場合もありますが、基本的な品質は本質的に低いです。膜は中程度の内部応力も示すことがあります。

材料と温度の制約

このプロセスは、材料を蒸気圧が堆積に十分なほど高くなるまで加熱することに依存します。これにより、本質的に比較的融点と沸点が低い材料にその使用が制限されます。

タングステン、タンタル、モリブデンなどの難治性金属は、気化させるのに非常に高い温度が必要なため、標準的な熱蒸着を使用して効果的に堆積させることは非常に困難または不可能です。誘電体化合物も化学量論的に蒸発させるのが難しい場合があります。

熱蒸着の二つの側面

熱蒸着の2つの主要なタイプを区別することが重要です。それらの能力と欠点は異なります。

抵抗(フィラメント)蒸着:最も単純な形式

これは古典的で最も簡単な方法で、電流がソース材料を保持する抵抗フィラメントを通過します。

その主な欠点は、ソースと高温フィラメントとの直接接触であり、これが汚染の主な原因となります。また、2つの方法の中で最も温度制限があります。

電子ビーム(E-Beam)蒸着:一段階上の方法

この方法では、高エネルギー電子ビームが磁気的に誘導され、るつぼ内のソース材料を直接加熱します。これにより、はるかに高い温度が可能になり、より広範囲の材料の堆積が可能になります。

材料の上面のみが加熱されるため、るつぼからの汚染は大幅に減少しますが、完全に排除されるわけではありません。ただし、E-ビームシステムは、単純な抵抗源よりも複雑で高価です。

トレードオフの理解

堆積方法の選択は常に、競合する要因のバランスを取ることです。熱蒸着の欠点は、トレードオフとして見ると明らかになります。

簡潔さ vs. プロセス制御

熱蒸着は機械的に単純で、比較的安価に導入できます。これが最大の強みです。しかし、この簡潔さは、マグネトロンスパッタリングのようなより複雑なシステムが提供する微細なプロセス制御を犠牲にすることになります。

成膜速度 vs. 膜品質

この技術は非常に高い成膜速度が可能であり、装飾部品の金属化やOLEDの製造など、工業規模の生産にとって大きな利点です。

しかし、この速度は、低エネルギー堆積に直接関連しており、その結果、密度が低い膜が生成されます。速度が究極の膜性能よりも重要である用途では、これは許容できるトレードオフです。

これらの欠点は軽減できますか?

はい、ある程度は可能です。イオンアシスト堆積(IAD)を使用すると、成長中の膜に高エネルギーイオンを衝突させ、膜を圧縮して密度と安定性を向上させることができます。さらに、ソース材料の慎重な処理(予備溶融や高純度スターティングスラグの使用など)は、一部の汚染を減らすのに役立ちます。

目標に合った適切な選択をする

あなたのアプリケーションの特定の要件によって、熱蒸着の欠点が許容できるかどうかが決まります。

- コストに敏感なアプリケーションや単純な金属コーティングが主な焦点である場合:抵抗加熱蒸着は、装飾コーティングや基本的な電気接点に十分であり、非常に経済的です。

- 敏感な有機材料の堆積が主な焦点である場合:低エネルギー熱蒸着は、OLEDの製造において主要な選択肢です。なぜなら、高エネルギープロセスはデリケートな分子を損傷する可能性があるからです。

- 最大の膜純度、密度、接着性が主な焦点である場合:スパッタリングのような代替PVD方法を評価する必要があります。熱蒸着に固有の制限が大きな障壁となる可能性が高いからです。

これらの基本的なトレードオフを理解することで、特定の材料と性能目標に合った適切な堆積技術を選択できます。

要約表:

| 欠点 | 主な影響 | 主な原因 |

|---|---|---|

| 純度と汚染 | 膜中の高不純物レベル | 加熱されたフィラメント/ボートとの直接接触 |

| 低膜密度 | 多孔質で耐久性の低いコーティング | 低エネルギー原子堆積 |

| 材料の制限 | 難治性金属を堆積できない | 蒸着プロセスの温度制約 |

| プロセス制御 | 微調整機能の制限 | 蒸着メカニズムの簡潔さ |

研究室で膜の純度やコーティングの密度に苦労していませんか? 熱蒸着では、材料性能要件を満たせない可能性があります。KINTEKでは、高度な薄膜堆積用の実験装置と消耗品を専門としています。当社の専門家が、スパッタリングやその他のPVD方法が、お客様の研究が必要とする高純度で緻密なコーティングを提供できるかどうかを評価するお手伝いをいたします。お客様の特定のアプリケーションについて話し合い、研究室の薄膜ニーズに合った適切なソリューションを見つけるために、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- モリブデンタングステンタンタル特殊形状蒸着用ボート

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置