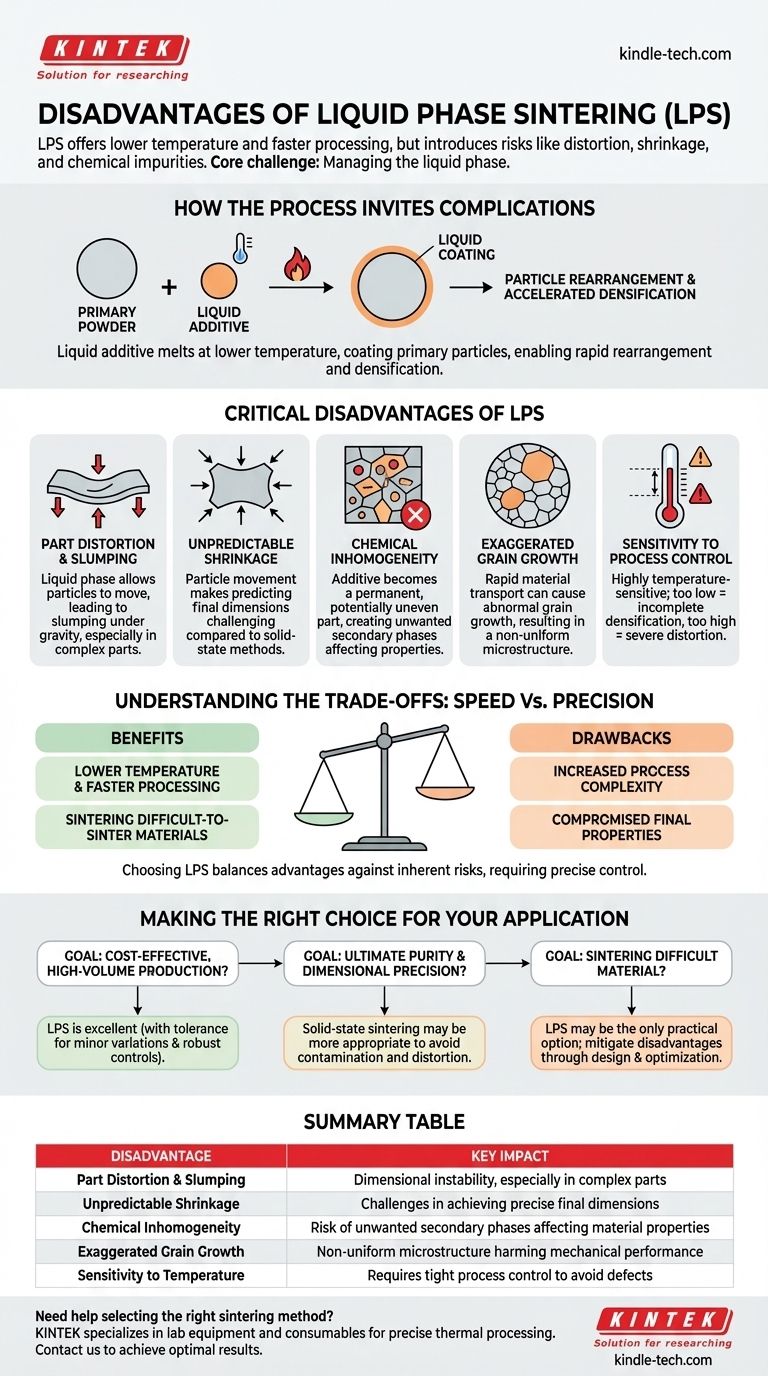

液相焼結の主な欠点は、部品の歪みが生じる可能性、収縮が予測不可能であること、そして液体を形成する添加剤から化学的不純物が混入する可能性があることです。これらの問題は、このプロセスが低温での焼結と高密度化の促進に非常に効果的であるメカニズムそのものに起因しています。

液相焼結の核心的な課題は、液体相そのものを管理することです。液体相は高密度化を加速し、エネルギーコストを削減しますが、その存在は寸法安定性の問題や微細構造の欠陥という、固相法にはないリスクをもたらします。

プロセスが複雑さをもたらす仕組み

欠点を理解するためには、まずそのメカニズムを理解する必要があります。液相焼結(LPS)では、主粉末よりも融点が低い二次材料(添加剤)が導入されます。

液体添加剤の役割

焼結温度に達すると、この添加剤が溶融し、固体主粒子をコーティングする液体を形成します。この液体相は高速輸送媒体として機能し、焼結プロセスを劇的に加速させます。

高密度化のメカニズム

液体は粒子の再配列を通じて急速な高密度化を可能にします。液体による毛細管力は固体粒子をより密な配列に引き寄せ、固相拡散では決して達成できない速度で気孔を排除するのに役立ちます。

液相法の重大な欠点

低温と高速処理という利点には、注意深い管理を必要とする重大なリスクが伴います。それぞれの欠点は、システム内に移動可能な液体を導入したことの直接的な結果です。

予測不可能な収縮と歪み

液体相の存在により、粒子が互いに移動し、滑り合うことが可能になります。これは高密度化を助けますが、特に大型部品や複雑な部品では、重力下での沈み込みや歪みにつながる可能性があります。固相焼結と比較して、最終寸法を予測することがより困難になる場合があります。

化学的不均一性の可能性

液体相を形成する添加剤は、最終材料の永久的な一部となります。この添加剤が完全に分散されていない場合、または主材料と望ましくない反応を起こした場合、微細構造内に望ましくない二次相が生成される可能性があります。これらの相は、強度や耐食性などの機械的特性を損なう可能性があります。

過剰な結晶粒成長のリスク

液体は材料輸送のための迅速な経路を提供しますが、これが過剰または異常な結晶粒成長を引き起こすことがあります。少数の粒子が他の粒子の犠牲になって非常に大きく成長し、材料の機械的性能と一貫性を損なう不均一な微細構造をもたらします。

プロセス制御への感度

LPSは温度に非常に敏感です。温度が低すぎると液体が十分に形成されず、高密度化が不完全になります。温度が高すぎると液体が過剰に形成され、深刻な部品の歪み、沈み込み、炉の損傷につながる可能性があります。これは、多くの固相法よりもはるかに厳密なプロセス制御を必要とします。

トレードオフの理解:速度 対 精度

液相焼結を選択することは、その明確な利点と固有のリスクのバランスに基づいた戦略的な決定です。

利点:低温と高速処理

最も重要な利点は、より低い温度でより短時間で高密度を達成できることです。これは直接的にエネルギーコストの削減とスループットの向上につながり、工業規模の生産にとって極めて重要です。

欠点:プロセスの複雑さの増大

この速度は複雑さという代償を伴います。粉末混合物(主材料と添加剤)の組成と熱サイクルは、上記のような欠陥を避けるために正確に設計・制御されなければなりません。

利点:焼結が困難な材料の焼結

LPSは、特定のセラミックスや耐火金属など、融点が非常に高い材料や拡散速度が遅い材料を高密度化するための唯一の実行可能な方法であることがよくあります。液体相は、そうでなければ非現実的となる高密度化の経路を提供します。

欠点:最終特性の妥協

添加剤は単なる一時的な加工助剤ではなく、最終部品内に残ります。これは材料の特性を変化させる可能性があります。例えば、最終部品の最高使用温度を下げたり、熱的または電気的伝導性に影響を与えたりする可能性があります。

用途に応じた適切な選択

液相焼結を使用するという決定は、最終目標によって推進される必要があります。

- 主な焦点が費用対効果の高い大量生産である場合: 軽微な寸法のばらつきを許容でき、堅牢なプロセス制御が整っている場合、LPSは優れた選択肢です。

- 主な焦点が究極の純度と寸法の精度である場合: 化学的汚染と液体誘発性の歪みのリスクを回避できるため、固相焼結法の方が適切かもしれません。

- 主な焦点が焼結が困難な材料の加工である場合: LPSが唯一の実用的な選択肢である可能性があり、エンジニアリングの努力は、慎重な材料設計とプロセス最適化を通じて固有の欠点を軽減することに集中する必要があります。

結局のところ、これらの固有のトレードオフを理解することが、特定の用途で液相焼結の力をうまく活用するための鍵となります。

要約表:

| 欠点 | 主な影響 |

|---|---|

| 部品の歪みと沈み込み | 特に複雑な部品における寸法の不安定性 |

| 予測不可能な収縮 | 正確な最終寸法を達成することの難しさ |

| 化学的不均一性 | 材料特性に影響を与える望ましくない二次相のリスク |

| 過剰な結晶粒成長 | 機械的性能を損なう不均一な微細構造 |

| 温度への感度 | 欠陥を避けるために厳密なプロセス制御が必要 |

材料に適した焼結方法の選択でお困りですか? KINTEKは、精密な熱処理と材料合成のためのソリューションを提供するラボ機器と消耗品を専門としています。高温セラミックスや耐火金属に取り組んでいるかどうかにかかわらず、当社の専門知識により、最小限のリスクで最適な結果を確実に得ることができます。当社の焼結ニーズをサポートする方法について、今すぐお問い合わせください!

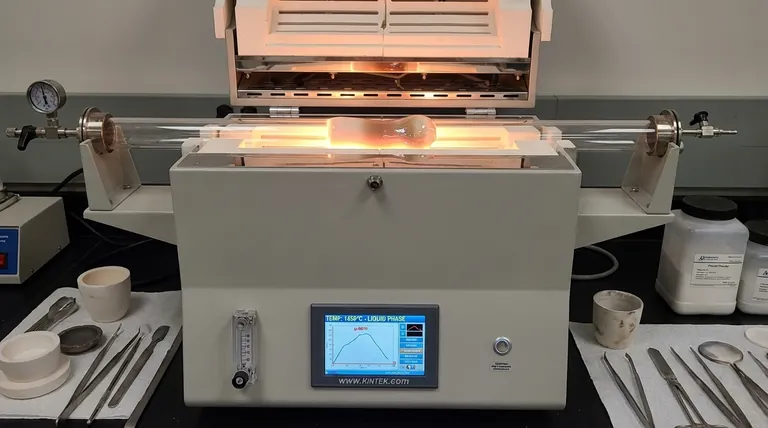

ビジュアルガイド

関連製品

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 実験室マッフル炉 底部昇降式マッフル炉

- 実験室用1800℃マッフル炉

- 実験室用 1700℃ マッフル炉