電子ビーム(Eビーム)蒸着は強力ですが、限界がないわけではありません。その主な欠点は、蒸発粒子の運動エネルギーが比較的低いことに起因し、その結果、スパッタリングなどの他の方法で生成された膜と比較して、膜の密度が低く、基板への密着性が弱く、内部応力が高い膜になる可能性があります。これらは普遍的な欠陥ではなく、高速性と材料の柔軟性とのトレードオフとして固有のものです。

電子ビーム蒸着は、究極の膜品質よりも蒸着速度と材料の汎用性を優先します。主な欠点は、膜の完全性が低下する可能性、特に密度の低下と密着性の弱さであり、要求の厳しい用途では、これを克服するためにイオンアシストなどの二次プロセスが必要になる場合があります。

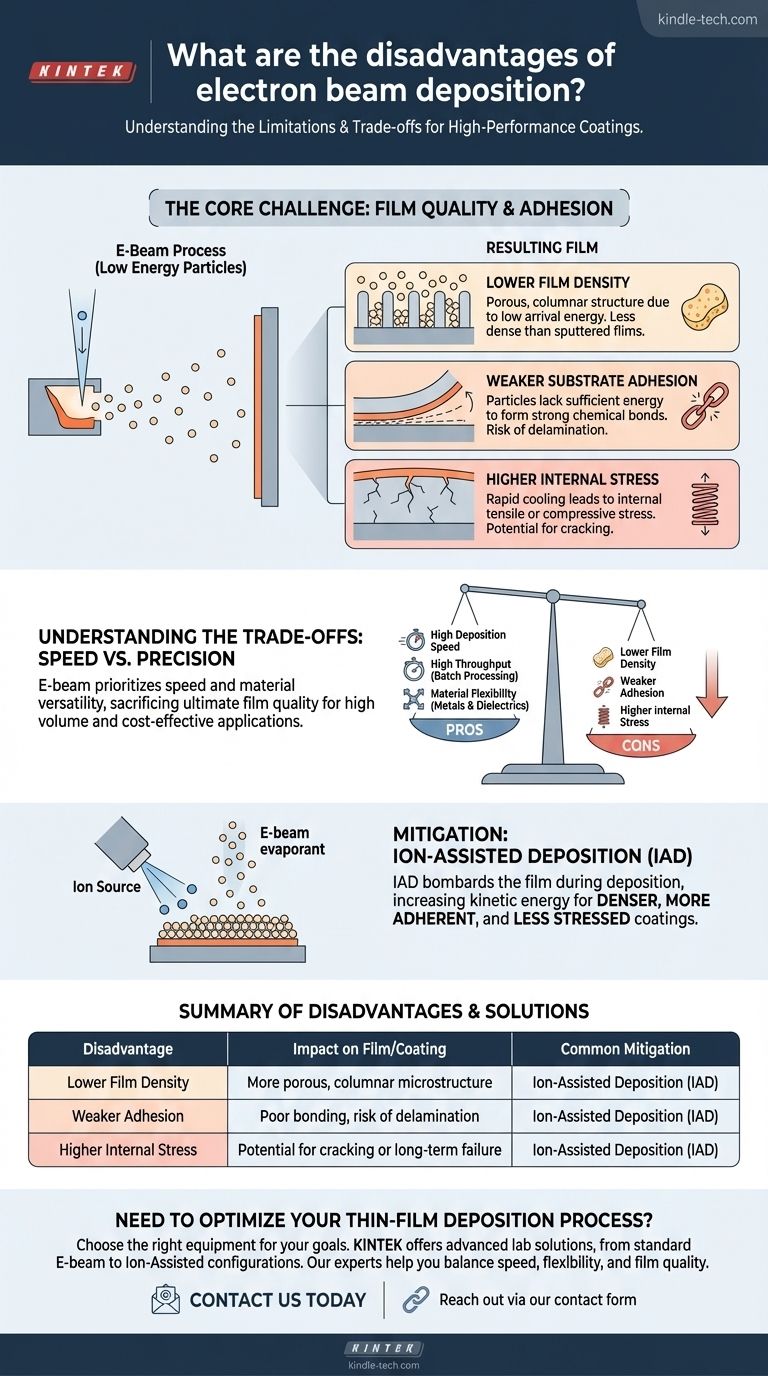

主な課題:膜質と密着性

Eビーム蒸着の基本的な物理現象、つまり真空中で材料を蒸発点まで加熱するというプロセスは、その長所と短所の両方の源となっています。蒸発した原子は、比較的低い運動エネルギーで基板に到達します。

膜密度の低下

堆積する原子や分子が基板表面に到達する際のエネルギーが低いため、それらが密で高密度な構造に配列するための移動度が低くなります。

これにより、スパッタリングで得られる密なガラス質の膜と比較して、微細構造が多孔質または柱状になる膜が生じる可能性があります。

基板密着性の弱さ

蒸発物質の到達エネルギーが低いということは、原子が最も強力な結合を形成するのに十分な力で基板に衝突しないことも意味します。

その結果、密着性が大きな懸念事項となる可能性があります。密着エネルギーを高めるイオンアシスト蒸着への言及は、標準的なEビームプロセスのこの固有の弱点を直接示しています。

内部応力の可能性

Eビーム蒸着中に膜が冷却・固化する方法は、内部の引張応力または圧縮応力の蓄積につながる可能性があります。

イオンアシスト蒸着が「応力の少ない」コーティングを生成すると言及されていることは、アシストなしのEビーム膜がこの問題に対してより感受性が高いことを示唆しており、時間の経過とともにクラックや剥離を引き起こす可能性があります。

トレードオフの理解:速度 対 精度

完璧な蒸着技術はありません。適切な技術を選択するには、そのトレードオフを理解する必要があります。Eビームは他の方法が苦戦する分野で優れていますが、それにはコストがかかります。

速度と量の利点

Eビーム蒸着は高い成膜速度で知られており、バッチ処理シナリオではマグネトロンスパッタリングなどの方法よりも迅速に処理できます。

この速度は、スループットが重要な経済的要因となる大量生産用途に最適です。

材料の柔軟性の利点

Eビーム技術は、金属や誘電体を含む非常に幅広い材料を蒸発させることができます。ソース材料は、マグネトロンスパッタリングに必要な特殊なターゲットよりも安価であることがよくあります。

この柔軟性とコスト効率性は、研究開発やエキゾチックな材料のコーティングにとって大きな利点となります。

欠点が決定的な欠点となる場合

密度の低下と密着性の弱さは、常に問題となるわけではありません。単純な光学コーティングや装飾層の場合、これらの要因は無関係かもしれません。

しかし、半導体コンポーネント、耐摩耗性のための硬質コーティング、または医療用インプラントなどの高性能用途では、これらの欠点が決定的な失敗につながる可能性があります。

緩和策:イオンアシスト蒸着の役割

Eビーム蒸着の欠点はよく理解されており、それらを緩和するための確立された技術が存在します。最も一般的なのはイオンアシスト蒸着(IAD)です。

イオンアシストの仕組み

IADプロセスでは、蒸発材料の到着と同時に、別のイオンビームが基板を衝突させます。

この衝突は、堆積原子に追加の運動エネルギーを伝達し、それらをより高密度でより密に充填された構造に効果的に「叩き込み」ます。

結果として得られる改善

参考文献に記載されているように、このアシストにより、密着性が大幅に向上し、内部応力が低下した「より高密度で、より堅牢なコーティング」が得られます。

IADは、基本的なEビームプロセスの速度と柔軟性と引き換えに失われた膜品質を効果的に取り戻しますが、これには複雑さとコストが追加されます。

アプリケーションに最適な選択

蒸着方法の選択は、プロセスの能力とプロジェクトの最終目標を一致させる必要があります。

- 主な焦点が高スループットとコスト効率である場合: 究極の膜密度と密着性が最優先事項でない限り、Eビームは優れた選択肢です。

- 主な焦点が最大の膜密度と耐久性である場合: 標準的なEビームでは不十分な場合があり、イオンアシストEビームまたはマグネトロンスパッタリングなどの代替方法を検討する必要があります。

- 主な焦点が材料の柔軟性と迅速な開発である場合: Eビームが幅広い安価な蒸発源を使用できることは、非常に柔軟で強力なオプションとなります。

結局のところ、これらのトレードオフを理解することで、Eビーム蒸着の強みを活かしつつ、その固有の弱点に対処する準備を整えることができます。

要約表:

| 欠点 | 膜/コーティングへの影響 | 一般的な緩和策 |

|---|---|---|

| 膜密度の低下 | より多孔質で柱状の微細構造 | イオンアシスト蒸着 (IAD) |

| 密着性の弱さ | 基板との結合が不十分、剥離のリスク | イオンアシスト蒸着 (IAD) |

| 内部応力の高さ | クラックや長期的な破損の可能性 | イオンアシスト蒸着 (IAD) |

薄膜蒸着プロセスの最適化が必要ですか?

望ましい膜品質を達成するためには、適切な装置の選択が重要です。Eビーム蒸着の高い速度と材料の柔軟性を優先する場合でも、スパッタリングの優れた密度が必要な場合でも同様です。KINTEKでは、お客様の特定の研究室のニーズに合わせて調整された高度なラボ機器と消耗品を提供することに特化しています。当社の専門家は、標準的なEビームシステムからイオンアシスト構成まで、お客様のコーティングが最高の性能と耐久性の基準を満たすように、最適なソリューションの選択をお手伝いします。

今すぐお問い合わせください。お客様のアプリケーションについてご相談いただき、KINTEKがお客様の研究または生産能力をどのように向上させることができるかをご確認ください。パーソナライズされたコンサルテーションについては、お問い合わせフォームからご連絡ください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラボ用アンチクラッキングプレス金型

- ラボ用CVDホウ素ドープダイヤモンド材料