セラミックスの焼結プロセスは、主に2つの方法で分類されます。それは、緻密化を促進する物理的メカニズムと、使用される処理条件によるものです。基本的なメカニズムは、原子が固体中を拡散する固相焼結と、液体添加剤が粒子の再配列を助ける液相焼結です。これらは、目的の最終特性を達成するために、非加圧(従来型)法または加圧技術のいずれかを使用して適用されます。

焼結プロセスの選択は恣意的なものではなく、極めて重要な工学的決定です。それは、製造コスト、処理の複雑さ、そしてセラミックスの特定の用途が要求する密度や機械的強度などの最終性能要件との間のトレードオフを表します。

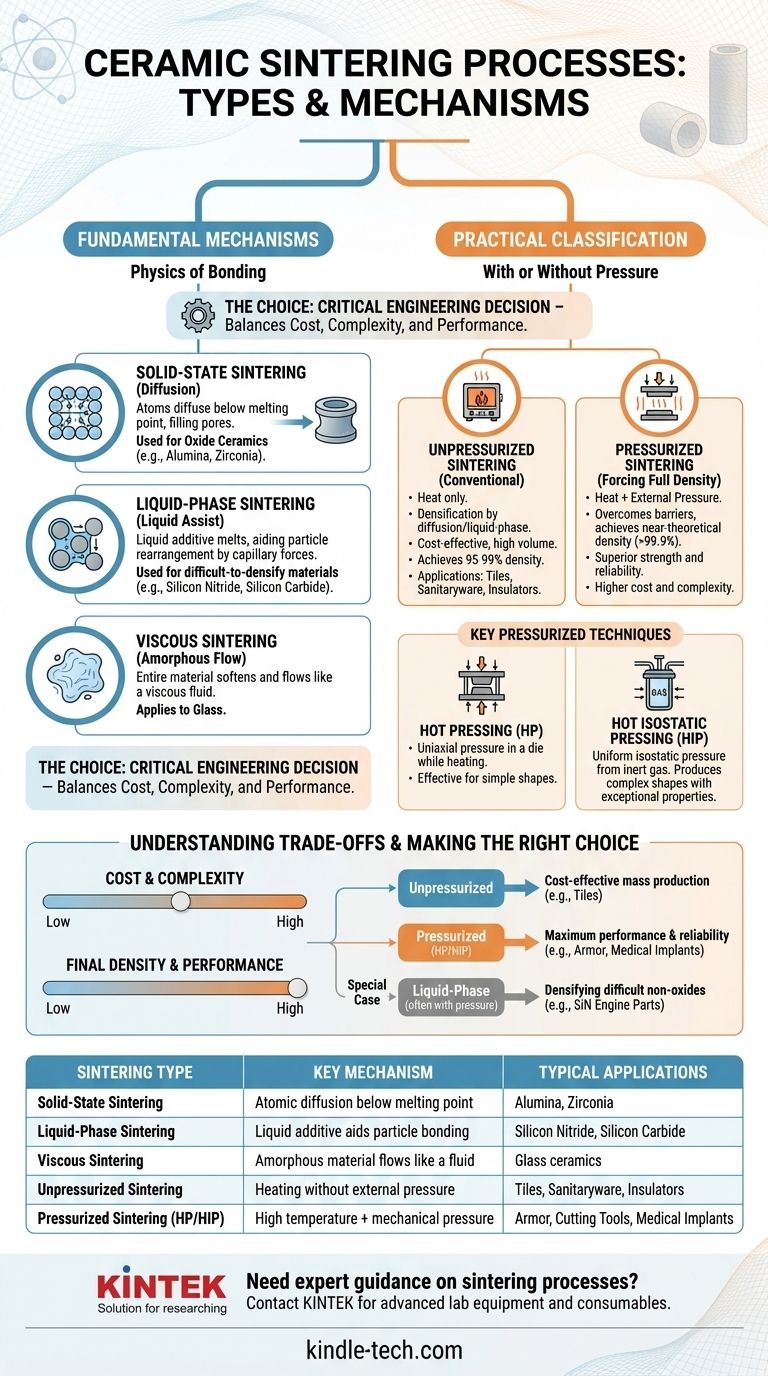

焼結の基本的なメカニズム

異なるプロセスを理解するには、まず個々のセラミック粒子が結合して緻密な固体オブジェクトを形成する際の根底にある物理学を把握する必要があります。主要なメカニズムは、加熱中に含まれる物質の状態によって区別されます。

固相焼結:拡散の作用

固相焼結は、固相焼結とも呼ばれ、セラミック粉末の成形体が、通常その融点以下の高温に加熱されるプロセスです。

この温度では、原子は隣接する粒子の境界を越えて拡散するのに十分なエネルギーを得ます。この原子の動きにより、粒子間の気孔が徐々に埋められ、部品が収縮して緻密化します。これは、アルミナやジルコニアなどの多くの酸化物セラミックスに使用される主要な方法です。

液相焼結:液体の補助

液相焼結は、窒化ケイ素や炭化ケイ素など、拡散だけでは緻密化が非常に難しい材料に使用されます。

このプロセスでは、少量の添加剤がセラミック粉末と混合されます。焼結温度で、この添加剤は溶融し、固体セラミック粒子を濡らす液相を形成します。この液体からの毛細管力が粒子を引き寄せ、再配列と緻密化を劇的に加速させます。

粘性焼結:アモルファス材料の流れ

3番目の、あまり一般的ではないメカニズムは、ガラスのようなアモルファス材料に適用される粘性焼結です。

個々の粒子が拡散するのではなく、材料全体が軟化し、高粘度の流体のように振る舞います。表面張力の力の下で、材料は表面積を最小限に抑えるためにゆっくりと流れ、これにより自然に気孔が除去され、緻密化につながります。

実用的な分類:加圧の有無

原子メカニズムを超えて、焼結プロセス間の最も重要な実用的な区別は、外部圧力の使用です。この選択は、最終的な密度、機械的特性、およびセラミック部品のコストに直接影響します。

非加圧焼結:従来の経路

非加圧焼結は、従来型焼結または常圧焼結とも呼ばれ、最も一般的で費用対効果の高い方法です。

グリーンボディ(圧縮された粉末成形体)は、単に炉で加熱されます。緻密化は、前述の拡散または液相形成のメカニズムのみによって起こります。タイルや衛生陶器などの多くの用途には効果的ですが、いくらかの残留気孔が残る可能性があります。

加圧焼結:完全な密度を強制する

加圧焼結は、高温と外部機械的圧力の同時印加を組み合わせたものです。この圧力は物理的に粒子を押し合わせ、緻密化の障壁を克服し、ほぼ気孔のないセラミックスの作成を可能にします。

このアプローチは、最高の強度と信頼性が不可欠な高性能アプリケーションにとって不可欠です。

主要な加圧技術

加圧焼結には、いくつかの専門的な技術があります。

- 熱間プレス(HP):粉末を金型に入れ、加熱しながら一軸加圧します。非常に効果的ですが、一般的に単純な形状に限定されます。

- 熱間等方圧プレス(HIP):不活性ガスが均一な等方圧(全方向から等しい圧力)を印加する高圧容器内で部品を加熱します。これにより、非常に高い密度と優れた機械的特性を持つ複雑な形状を製造できます。

トレードオフの理解

焼結プロセスを選択するには、その固有の利点と限界を明確に理解する必要があります。「最良の」方法は、材料と目標に完全に依存します。

コストと複雑さ

非加圧焼結は比較的単純で、標準的な炉設備を使用するため、大量生産や低コスト生産に最適です。HIPのような加圧方法は、高度に専門化された高価な設備を必要とし、処理コストと複雑さを大幅に増加させます。

最終密度と性能

加圧焼結は、理論密度に近い密度(>99.9%)を達成する上で比類がありません。この気孔の不在は、強度、硬度、破壊靭性などの機械的特性の劇的な向上につながります。従来の焼結では、多くの場合95〜99%の密度が得られますが、これは多くの用途で十分ですが、すべてではありません。

材料の制約

炭化ケイ素のような一部の高共有結合性セラミックスは、固相拡散に抵抗します。これらの材料の場合、液相形成剤の助けや外部圧力の駆動力なしには、緻密化はほとんど不可能です。

用途に合った適切な選択をする

焼結プロセスの選択は、材料特性と最終用途要件に合致している必要があります。

- 費用対効果の高い大量生産(例:セラミックタイル、碍子)が主な焦点の場合:従来型の非加圧焼結が業界標準です。

- 最高の性能と信頼性(例:装甲、切削工具、医療用インプラント)が主な焦点の場合:ほぼ完全な密度を達成するには、熱間等方圧プレス(HIP)などの加圧補助法が必要です。

- 難焼結性非酸化物セラミックス(例:窒化ケイ素エンジン部品)の緻密化が主な焦点の場合:液相焼結は、多くの場合加圧技術と組み合わせて、最も効果的なアプローチです。

これらの基本的な区別を理解することで、材料の目標性能を達成するために必要な正確な製造経路を選択することができます。

要約表:

| 焼結タイプ | 主要メカニズム | 代表的な用途 |

|---|---|---|

| 固相焼結 | 融点以下の原子拡散 | アルミナ、ジルコニア |

| 液相焼結 | 液体添加剤が粒子結合を助ける | 窒化ケイ素、炭化ケイ素 |

| 粘性焼結 | アモルファス材料が流体のように流れる | ガラスセラミックス |

| 非加圧焼結 | 外部圧力なしで加熱 | タイル、衛生陶器、碍子 |

| 加圧焼結(HP/HIP) | 高温+機械的圧力 | 装甲、切削工具、医療用インプラント |

セラミック部品に適した焼結プロセスの選択について専門的なガイダンスが必要ですか? KINTEKでは、お客様のラボの独自のニーズに合わせた高度なラボ機器と消耗品の提供を専門としています。医療用インプラント用の高性能セラミックスを開発している場合でも、費用対効果の高い大量生産を最適化している場合でも、当社のチームは、目標密度と機械的特性を達成するための適切な焼結炉とアクセサリーの選択をお手伝いします。今すぐお問い合わせください。当社のソリューションがお客様のセラミック焼結結果をどのように向上させることができるかについてご相談ください!

ビジュアルガイド

関連製品

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 実験室用1800℃マッフル炉

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 実験室用脱脂・予備焼結用高温マッフル炉

- 実験室用 1700℃ マッフル炉