根本的に、熱間プレス加工は単一の技術ではなく、一連のプロセスです。これらの方法は主に、粉末材料に圧力と熱が同時にどのように印加されるかによって分類され、主な種類は単軸熱間プレス、熱間等方圧プレス(HIP)、そして高度な電場アシスト法であるスパークプラズマ焼結(SPS)です。各バリアントは、従来の焼結の限界を克服し、粉末を緻密な固体部品に固化させるために設計されています。

あらゆる熱間プレス法の核心的な目的は、粉末から高密度で高性能な部品を作成することです。種類間の決定的な違いは、圧力がどのように印加されるか(一方向から、全方向から、または電気的アシスト付きで)にあり、これが最終部品の形状、均一性、コストに直接影響します。

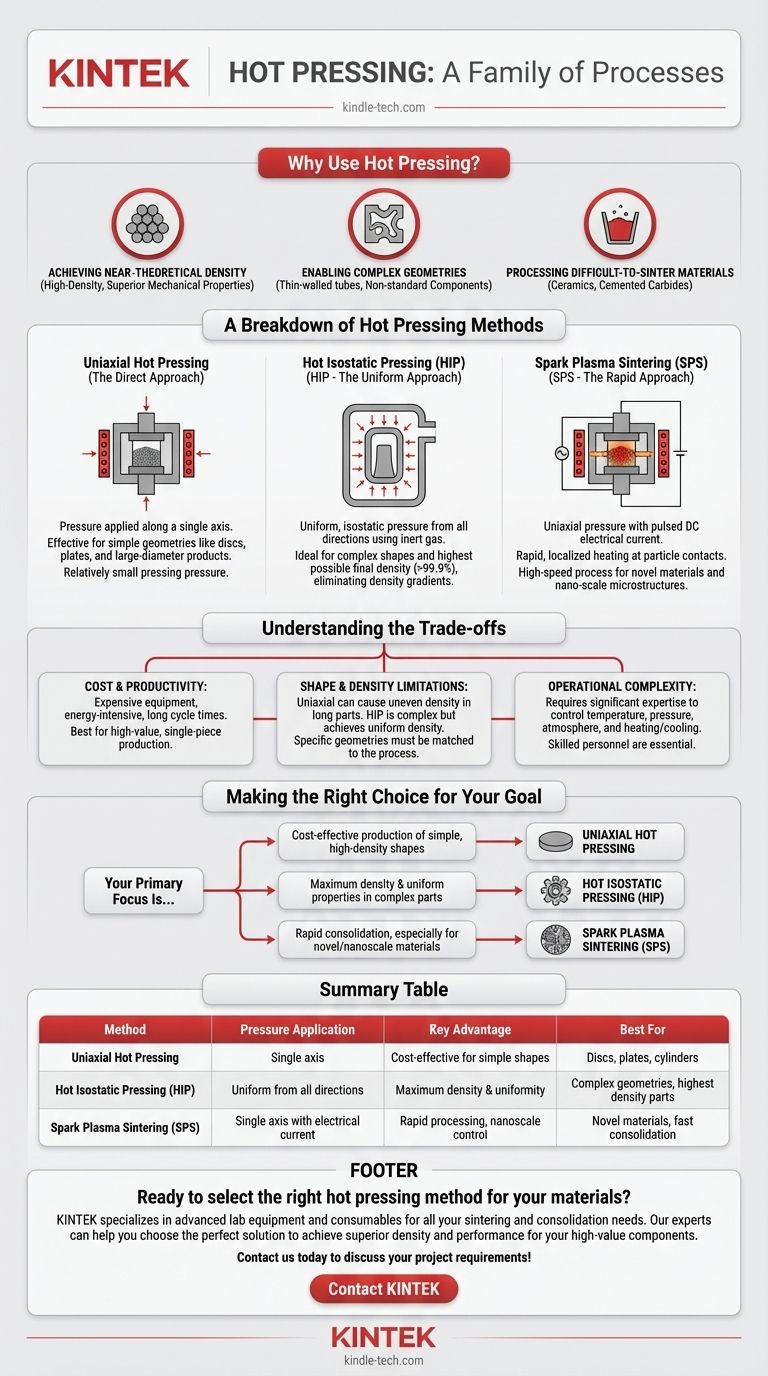

基本原理:なぜ熱間プレス加工を用いるのか?

熱間プレス加工は、他の固化法が密度、性能、または材料要件を満たせない場合に使用されます。熱と圧力の組み合わせは、明確な利点をもたらします。

理論密度に近い密度の達成

加熱中に外部圧力を加えることにより、プロセスは粉末粒子を物理的に押し付けます。この作用により、無加圧焼結よりもはるかに効果的に内部の空隙が閉じられ、優れた機械的特性を持つ高密度製品が得られます。

複雑な形状の実現

熱は粉末材料に熱可塑性のような振る舞いをさせ、複雑な金型の細部まで流れ込ませることができます。これにより、そうでなければ成形が困難な薄肉チューブなどの複雑な形状を持つ部品の製造が可能になります。

焼結困難な材料の加工

特定のセラミックスやサーメットなど、多くの先端材料は融点が非常に高く、緻密化に抵抗があります。熱間プレス加工は、これらの材料を効果的に固化させるために必要なエネルギーと力を提供します。

熱間プレス加工法の内訳

すべての種類が同じ目標を共有していますが、そのメカニズムは異なり、異なる用途につながります。

単軸熱間プレス加工(直接的なアプローチ)

これは最も一般的な形態の熱間プレス加工です。粉末をダイに入れ、アセンブリ全体を加熱しながら、一つの軸に沿って一つまたは二つの可動パンチで圧力を加えます。

ディスク、プレート、円筒などの単純な形状の製造に非常に効果的です。プレス圧力は比較的少なく、大径製品の製造を可能にします。

熱間等方圧プレス加工(HIP - 均一なアプローチ)

HIPでは、部品(しばしば予備成形または封入されたもの)を高圧容器内に配置します。不活性ガス、通常はアルゴンが加熱・加圧され、部品全体から均一、すなわち等方的な圧力がかかるようにします。

この方法は、単軸プレスで見られる密度勾配を排除するため、非常に複雑な形状の部品や、可能な限り最高の最終密度(しばしば99.9%超)を達成するのに理想的です。

スパークプラズマ焼結(SPS - 迅速なアプローチ)

熱間プレス加工の現代的な進化形と見なされるSPS(電場アシスト焼結技術、FASTとも呼ばれる)は、同様の単軸プレス設定を使用します。しかし、パルス状の直流電流を粉末とダイに直接流します。

この電流は、粒子接触点で極めて迅速な局所加熱を発生させ、必要な時間と温度を劇的に短縮します。これは、新規材料やナノスケールの微細構造を保持するのに適した高速プロセスです。

トレードオフの理解

熱間プレス加工の威力には、考慮しなければならない固有の複雑さとコストが伴います。

コストと生産性

熱間プレス装置は高価であり、プロセスはエネルギー集約的です。特に従来の単軸およびHIPプロセスでは、サイクル時間は長くなります。

その結果、これらの方法は生産性が低くコストが高いという特徴があり、大量生産よりも高付加価値部品、プロトタイプ、または一点ものの製造に最も適しています。

形状と密度の制限

複雑な形状には優れていますが、単軸プレスでは、ダイ壁との摩擦により、細長い部品やアスペクト比の高い部品では密度の不均一性が生じる可能性があります。HIPはこの問題を克服しますが、より複雑なセットアップが必要です。

大型で非変形製品を製造できる能力は大きな利点ですが、均一性を確保するためには、特定の形状を適切なプロセスタイプに合わせる必要があります。

運用の複雑さ

熱間プレスサイクルを正常に実行するには、かなりの専門知識が必要です。オペレーターは、温度、圧力、加熱/冷却速度、真空または不活性雰囲気などを正確に制御する必要があります。

これらの高い運用技術要件により、一貫性のある成功した結果を達成するためには熟練した人材が不可欠となります。

目標に合った適切な選択をする

適切な熱間プレス技術の選択は、プロジェクトの特定の材料、形状、性能目標に完全に依存します。

- コスト効率よく単純な高密度形状の製造を最優先する場合: 単軸熱間プレス加工が最も直接的で確立された解決策です。

- 複雑な部品で最大の密度と均一な特性の達成を最優先する場合: 運用コストは高くなりますが、熱間等方圧プレス加工(HIP)が優れた選択肢です。

- 新規材料やナノスケール材料の迅速な固化を最優先する場合: スパークプラズマ焼結(SPS)は比類のない速度と独自の微細構造制御を提供します。

これらの基本的な違いを理解することで、材料、形状、性能要件に合致する正確な製造プロセスを選択できるようになります。

サマリーテーブル:

| 方法 | 圧力印加 | 主な利点 | 最適な用途 |

|---|---|---|---|

| 単軸熱間プレス加工 | 単軸 | 単純な形状に対するコスト効率 | ディスク、プレート、円筒 |

| 熱間等方圧プレス加工(HIP) | 全方向から均一 | 最大密度と均一性 | 複雑な形状、最高密度の部品 |

| スパークプラズマ焼結(SPS) | 電流を伴う単軸 | 迅速な処理、ナノスケール制御 | 新規材料、迅速な固化 |

材料に最適な熱間プレス法を選択する準備はできましたか? KINTEKは、焼結および固化のニーズに対応する高度なラボ機器と消耗品の専門サプライヤーです。当社の専門家は、高付加価値部品の優れた密度と性能を達成するための最適なソリューション選びをお手伝いします。プロジェクトの要件について話し合うために、今すぐお問い合わせください!

ビジュアルガイド