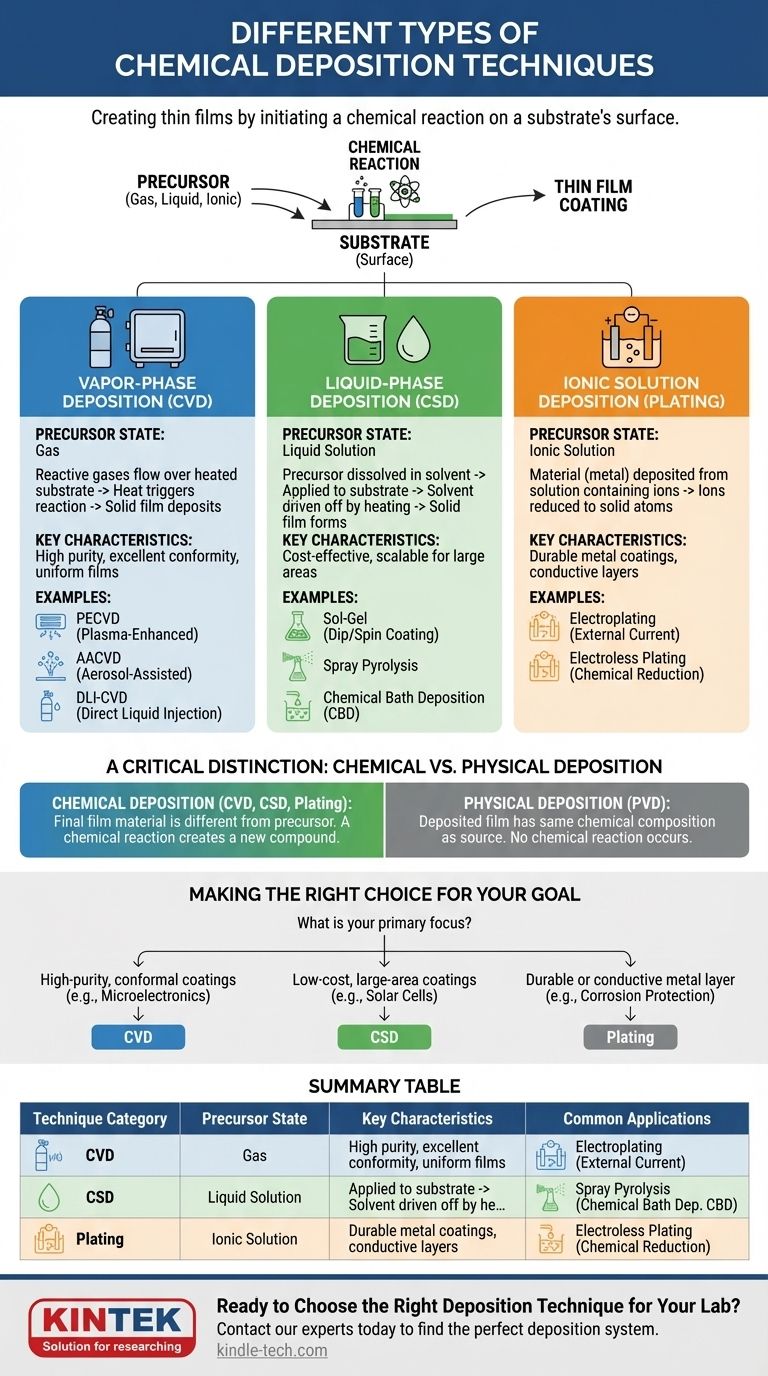

本質的に、化学的成膜とは、基板表面で化学反応を開始させることによって薄膜やコーティングを作成するために使用される一連の技術です。主要な方法は、前駆体の物理的状態によって分類されます。気体からの化学気相成長法(CVD)、液体からの化学溶液成膜法(CSD)、イオン溶液からのめっきです。

化学的成膜技術間の決定的な違いは、前駆体材料の相(気体、液体、またはイオン豊富な溶液)です。この基本的な違いを理解することが、特定の材料とアプリケーションに適切なプロセスを選択するための鍵となります。

化学的成膜の基本的な分類

これらの方法を真に理解するためには、出発材料の状態によってグループ化するのが最善です。これにより、装置、プロセス条件、作成できる膜の種類が決まります。

気相成長法(CVD)

化学気相成長法(CVD)は、反応性の前駆体ガスを加熱された基板上に流すことを伴います。熱が化学反応を誘発し、固体材料が基板表面に薄膜として堆積します。

この方法は、最も複雑な表面形状にも完全に適合する、高純度で高密度で均一な膜を作成できる能力で高く評価されています。

CVDにはいくつかの特殊な形態があります。

- プラズマCVD(PECVD):プラズマ(イオン化されたガス)を使用して化学反応を活性化します。これにより、従来のCVDよりもはるかに低い温度で成膜が可能になり、温度に敏感な基板にとって重要です。

- エアロゾル支援CVD(AACVD):化学的前駆体をまず溶媒に溶解し、次に微細な液滴にエアロゾル化します。このエアロゾルは加熱チャンバーに送られ、そこで気化して反応します。

- 直接液体噴射(DLI-CVD):液体前駆体を加熱気化チャンバーに直接噴射します。これにより、前駆体の供給速度を正確に制御でき、再現性の高い膜成長につながります。

液相成膜法(CSD)

化学溶液成膜法(CSD)は、前駆体を溶媒に溶解して化学溶液を作成する広範な技術群を包含します。この溶液を基板に適用し、加熱によって溶媒を追い出すと、固体膜が残ります。

CSD法は、CVDよりも一般的に単純で安価であり、大面積へのスケーリングが容易ですが、膜の品質は均一性が劣る場合があります。

一般的なCSD技術には以下が含まれます。

- ゾル-ゲル法:化学溶液(「ゾル」)がゲル状のネットワークを形成するように転移します。これをディップコーティングまたはスピンコーティングによって基板に適用した後、加熱して高密度で、しばしばセラミックまたはガラス状の膜を形成します。

- 噴霧熱分解法:化学溶液を加熱された基板上に微細な霧として噴霧します。液滴は、熱い表面に当たると熱分解(熱分解)を起こし、目的の膜を形成します。

- 化学浴成膜法(CBD):基板を希薄な化学溶液に浸漬します。溶液中での制御された化学反応と沈殿の結果、基板表面に膜がゆっくりと形成されます。

イオン溶液成膜法(めっき)

めっきは、通常金属である材料を、そのイオンを含む溶液から導電性表面上に堆積させるプロセスです。このプロセスは、これらのイオンを固体金属原子に還元することに基づいています。

これは、導電層、耐食性コーティング、または装飾仕上げを作成するための非常に一般的な産業プロセスです。

めっきには主に2つのタイプがあります。

- 電気めっき:外部電流を使用して、金属イオンを基板(カソード)上に還元するプロセスを駆動します。これにより、堆積層の厚さを高速かつ正確に制御できます。

- 無電解めっき:成膜は、めっき溶液自体に含まれる還元剤を使用した化学反応によって駆動されます。このプロセスは外部電源を必要とせず、初期活性化後であっても複雑な形状や非導電性表面を均一にコーティングできます。

決定的な違い:化学的成膜と物理的成膜

化学的成膜が、もう一つの主要なカテゴリである物理気相成長法(PVD)と比較されることはよくあります。材料科学を理解する上で、それらの違いを把握することは不可欠です。

化学的成膜(CVD)

化学的成膜のすべての形態において、最終的な膜材料は前駆体とは異なります。化学反応が起こり、基板上に新しい化合物が生成されます。これが「化学的」成膜と呼ばれる理由です。

物理的成膜(PVD)

スパッタリングや蒸着などのPVD法では、ターゲット材料が物理的に放出される(例:イオン衝撃による)か、蒸発させられます。この蒸気が移動し、基板上に凝縮します。化学反応は起こりません。堆積した膜は、ソース材料と同じ化学組成を持ちます。

目標に合わせた適切な選択

技術の選択は、材料要件、予算、コーティングする部品の形状に完全に依存します。

- 主な焦点が、複雑なマイクロエレクトロニクス向けの高純度なコンフォーマルコーティングである場合: CVDは、その比類のない精度と膜品質により、業界標準です。

- 主な焦点が、太陽電池や建築用ガラスのような低コストの大面積コーティングである場合: 噴霧熱分解法やゾル-ゲル法などのCSD技術は、優れたスケーラビリティとコスト効率を提供します。

- 主な焦点が、耐久性のある金属層の適用である場合: めっき(電気めっきまたは無電解めっき)は、最も直接的で確立された方法です。

前駆体の基本的な状態(気体、液体、またはイオン)を理解することで、成膜技術の領域を効果的にナビゲートし、プロジェクトに最適な経路を選択できます。

要約表:

| 技術カテゴリ | 前駆体の状態 | 主な特徴 | 一般的な用途 |

|---|---|---|---|

| 化学気相成長法(CVD) | 気体 | 高純度、優れたコンフォーマリティ、均一な膜 | マイクロエレクトロニクス、複雑な3D部品 |

| 化学溶液成膜法(CSD) | 液体 | 費用対効果が高い、大面積へのスケーラビリティ | 太陽電池、建築用ガラス |

| めっき(電気・無電解) | イオン溶液 | 耐久性のある金属コーティング、非導電性表面へのコーティングが可能 | 導電層、腐食防止 |

研究室に最適な成膜技術を選択する準備はできましたか?

CVD、CSD、めっきの世界をナビゲートするのは複雑になることがあります。研究や生産で要求される高純度で均一なコーティングを実現するには、適切な装置が不可欠です。

KINTEKは、研究室のニーズに応えるラボ用機器と消耗品を専門としています。 お客様の成功を確実にするために、信頼性の高い成膜装置と専門家のサポートを提供します。次世代のエレクトロニクスを開発する場合でも、耐久性のあるコーティングを適用する場合でも、当社にはソリューションがあります。

プロジェクトの要件についてご相談ください。 今すぐ専門家にお問い合わせいただき、お客様のアプリケーションに最適な成膜システムを見つけてください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 精密加工用CVDダイヤモンド切削工具ブランク