粉末冶金で最も一般的な欠陥は、排出クラック、密度ばらつき、微細層状割れ、焼結不良です。これらの問題は、粉末の準備、高圧下での圧縮、粒子の結合のための加熱というP/M特有の3段階のプロセスから生じます。

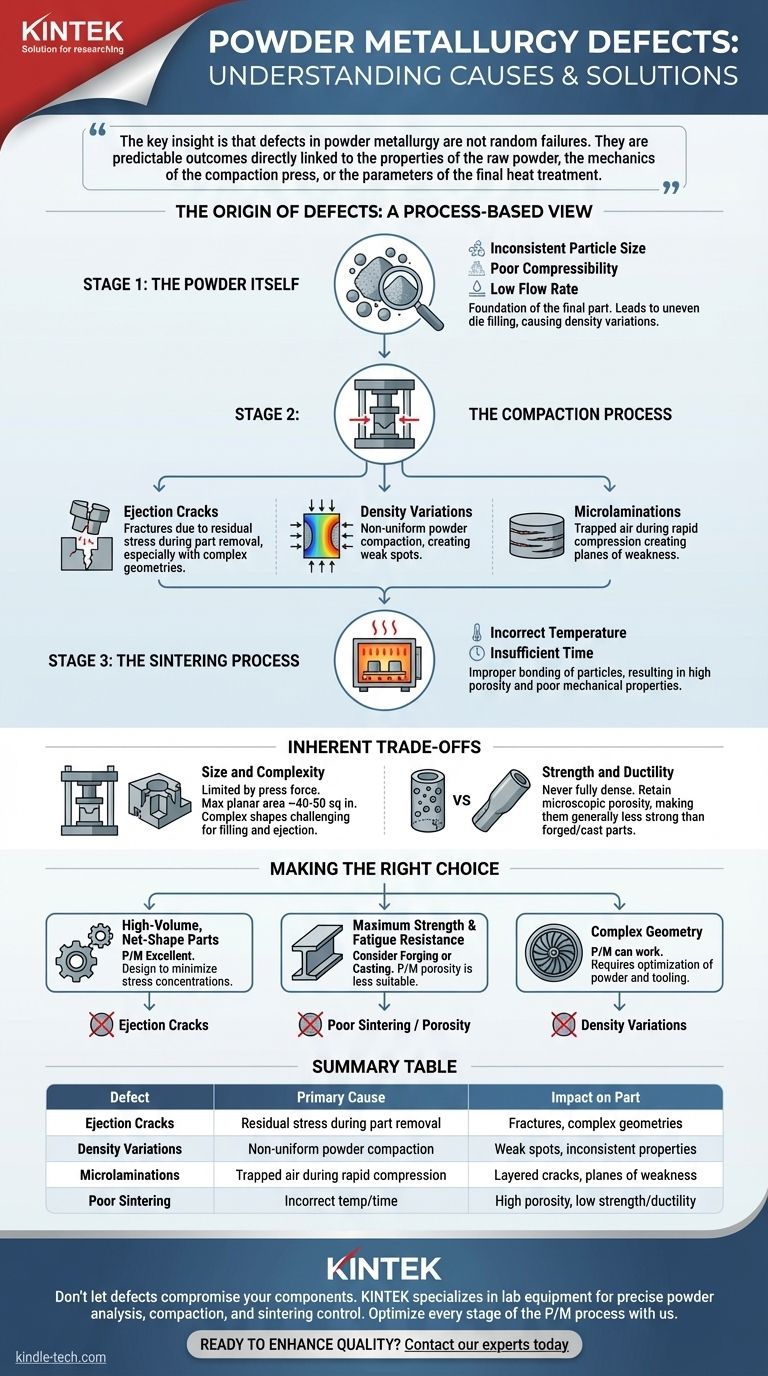

重要な洞察は、粉末冶金の欠陥はランダムな故障ではないということです。それらは、原材料の粉末の特性、圧縮成形機の機械的動作、または最終的な熱処理のパラメータに直接関連する予測可能な結果です。

欠陥の発生源:プロセスに基づいた見方

欠陥がどこから来るのかを理解するには、粉末冶金プロセスの基本的な段階を見る必要があります。いずれかの段階での問題は、最終部品の品質に必然的に影響を与えます。

ステージ1:粉末そのもの

金属粉末の特性は、最終部品の基礎となります。低品質の粉末では高品質の部品を作ることは不可能です。

不均一な粒度、不十分な圧縮性、または低い流動性などの要因は、金型キャビティへの充填の不均一さにつながる可能性があります。これは、プレスがサイクルを開始する前の密度のばらつきの主な原因です。

ステージ2:圧縮プロセス

ここでは、バラの粉末が固く、もろい「グリーン」成形体に圧縮されます。関与する巨大な力と機械的な動きは、欠陥の一般的な発生源です。

排出クラック

これらは、グリーン成形体が金型から押し出されるときに発生する亀裂です。これらは、特に複雑な形状や断面積の急激な変化を持つ部品において、圧縮段階からの残留応力によって引き起こされることがよくあります。

密度ばらつき

圧力が上下から加えられるため、部品全体で完全に均一な密度を達成することは困難です。粉末は液体のように流れないため、パンチから遠い領域は圧縮が不十分になり、弱点が生じます。

微細層状割れ (Microlaminations)

これらは、圧縮方向に垂直に形成される微細な層状の亀裂です。これらは、急速な圧縮中に粉末内に空気が閉じ込められることによって引き起こされ、成形体内に弱面を形成します。

ステージ3:焼結プロセス

焼結は、材料の融点未満で行われる熱処理であり、金属粒子を結合させ、部品に最終的な強度を与えます。

不適切な焼結は重大な欠陥です。温度が低すぎるか、時間が短すぎると、粒子間の冶金結合が弱くなります。これにより、高い気孔率と、強度や延性などの低い機械的特性を持つ部品が生成されます。

固有のトレードオフの理解

特定の欠陥を超えて、P/Mプロセス自体の根本的な限界を理解することが重要です。これらは故障ではなく、設計段階で考慮しなければならない固有のトレードオフです。

サイズと複雑さ

P/Mプロセスは、圧縮成形機の力によって制限されます。最大の産業用プレスで製造できるのは、平面面積が約40〜50平方インチまでの部品です。非常に複雑な形状も、均一な粉末充填と安全な部品排出が困難になるため、課題となることがあります。

強度と延性

P/M部品は、ほぼ完全に高密度になることはありません。焼結後も、ある程度の微細な気孔率が残ります。このため、完全に高密度な材料をもたらす鍛造や鋳造によって製造された部品ほど、一般的に強度や延性が高くありません。

目標に合った正しい選択をする

これらの潜在的な欠陥と限界を理解することで、粉末冶金が適切な用途でその利点を効果的に活用できるようになります。

- 主な焦点が高容量で、中程度の複雑さを持つ最終形状部品である場合: P/Mは優れた選択肢ですが、排出クラックにつながる応力集中を最小限に抑えるように部品を設計する必要があります。

- 主な焦点が最大の強度と疲労抵抗である場合: P/M部品の固有の気孔率のため、最も要求の厳しい構造用途には適さないため、鍛造または鋳造を検討する必要があります。

- 主な焦点が複雑な形状である場合: P/Mは機能しますが、成功するには、密度ばらつきを避けるために粉末の選択と工具設計を最適化するために、熟練した製造業者との緊密な協力が必要です。

これらの潜在的な問題を予測することで、機械加工を最小限に抑えて複雑な部品を作成するという粉末冶金の利点を効果的に活用できます。

要約表:

| 欠陥 | 主な原因 | 部品への影響 |

|---|---|---|

| 排出クラック | 金型からの部品取り出し時の残留応力 | 特に複雑な形状での亀裂 |

| 密度ばらつき | 金型内での粉末の不均一な圧縮 | 弱点、機械的特性の不均一性 |

| 微細層状割れ | 急速な圧縮中の空気の閉じ込め | 層状の亀裂、弱面 |

| 焼結不良 | 熱処理中の不適切な温度/時間 | 高い気孔率、低い強度と延性 |

欠陥によってコンポーネントの品質を損なわないでください。

粉末冶金の欠陥の根本原因を理解することは、防止への第一歩です。KINTEKでは、正確な粉末分析、圧縮、焼結制御に必要な高品質の実験装置と消耗品の提供を専門としています。当社の専門知識は、粉末の選択から最終的な熱処理に至るまで、P/Mプロセスのすべての段階を最適化し、研究室の特定のニーズに合わせて目的の密度、強度、複雑な形状を実現できるように支援します。

粉末冶金部品の品質と信頼性を向上させる準備はできましたか? 当社の専門家に今すぐお問い合わせいただき、KINTEKのソリューションがお客様の研究および生産目標をどのようにサポートできるかをご相談ください。

ビジュアルガイド

関連製品

- 単発式電気錠剤プレス機 実験用粉末打錠機 TDP打錠機

- TDP用シングルパンチ打錠機および大量生産用ロータリー打錠機

- 電気実験室用コールドアイソスタティックプレス CIP装置

- 高温高圧用途向け温間静水圧プレス WIP ワークステーション 300MPa

- 手動等方圧プレス機 CIPペレットプレス

よくある質問

- スパッタリングターゲットの寿命とは?材料利用率と効率を最大化する

- バイオオイルの供給源は何ですか?バイオマスから再生可能エネルギーを引き出す

- プラズマ熱分解の生成物は何ですか?A. 廃棄物から得られるクリーンな合成ガスと不活性なスラグ

- 熱風オーブンはどのように違うのでしょうか?鍵は均一な加熱のための強制送風です

- マグネトロンスパッタリングの方法とは?薄膜堆積のためのステップバイステップガイド

- CBDオイルはどのように蒸留されるのか?純度と効能を高めるためのステップバイステップガイド

- 熱分解は何度で起こりますか?製品収率を制御するためのガイド

- エッセンシャルオイルを抽出するために使用されるプロセスは?植物の粗油から純粋な香水まで