化学気相成長(CVD)反応炉の主な種類は、化学反応にエネルギーを供給する方法によって分類されます。最も基本的な2つのカテゴリは、高い熱を利用する熱CVDと、低温で反応を促進するためにプラズマを使用するプラズマ強化CVD(PECVD)です。これらから、異なる前駆体材料を処理し、特定の膜特性を達成するために、数多くの特殊なバリエーションが開発されてきました。

CVD反応炉の選択は、「最高の」ものを見つけることではなく、反応炉のエネルギー源、動作圧力、前駆体供給システムを、堆積させたい材料と使用する基板の特定の要件に合わせることです。

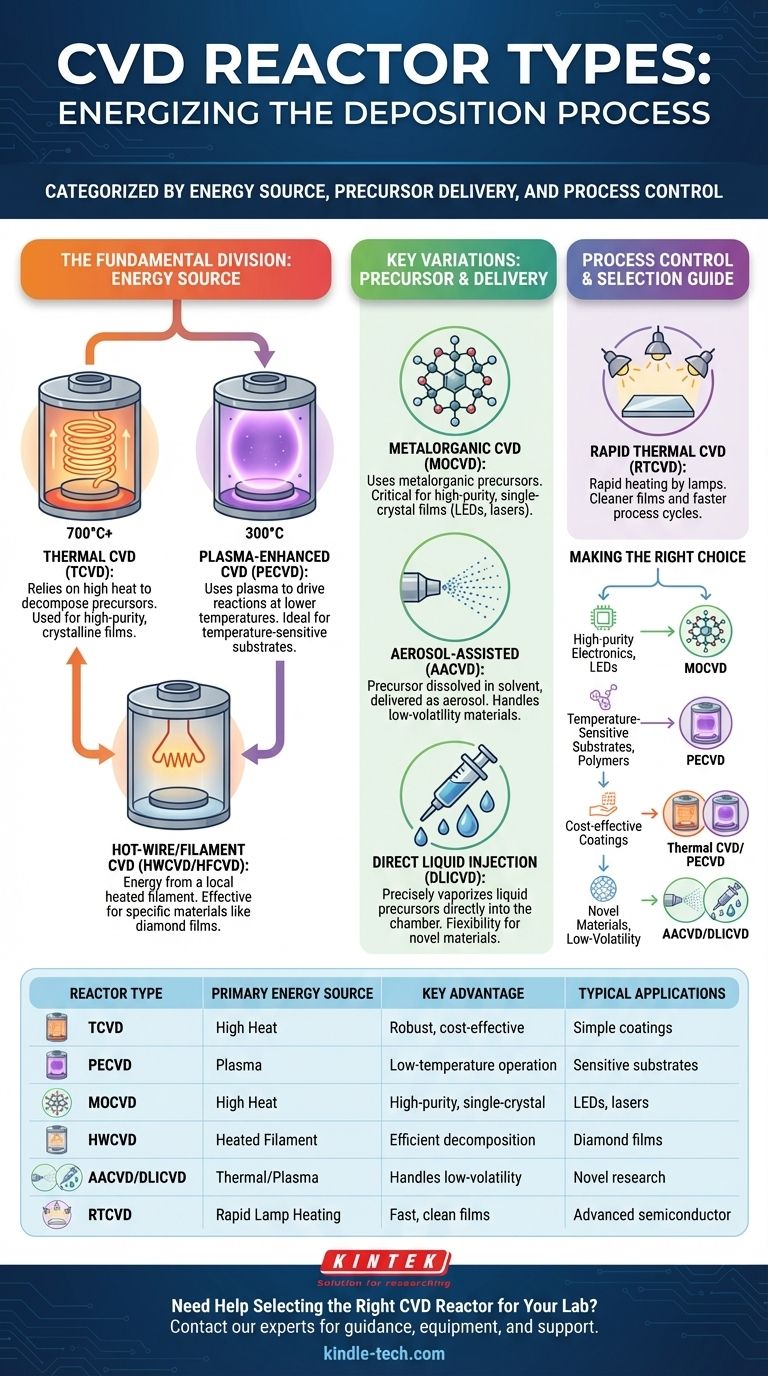

基本的な区分:反応はどのように活性化されるか?

CVD反応炉設計の核心的な違いは、前駆体ガスを分解し、基板上に膜堆積を開始するために必要なエネルギーをどのように供給するかという点にあります。

熱CVD(TCVD)

熱CVDは古典的なアプローチであり、化学反応を活性化するために高い熱を使用します。反応チャンバー全体(基板を含む)は、通常700°Cを超える温度に加熱されます。

この高い熱エネルギーにより、前駆体ガスが分解され、加熱された基板表面で反応し、目的の固体膜が形成されます。

プラズマ強化CVD(PECVD)

PECVD反応炉は、はるかに低い温度(通常約300°C)で動作します。熱だけに頼るのではなく、チャンバー内でプラズマ(電離ガス)を生成します。

このプラズマは、極端な熱を必要とせずに膜として堆積できる高反応性の化学種(イオンとラジカル)を生成します。これにより、PECVDはプラスチックや複雑な集積回路などの温度に敏感な基板への堆積に理想的です。

ホットワイヤー/フィラメントCVD(HWCVD/HFCVD)

この方法は熱CVDの一種で、基板の近くに配置された加熱された金属フィラメント(タングステンやタンタルなど)によってエネルギーが局所的に供給されます。

熱いフィラメントは前駆体ガスを効率的に分解し、それが近くの、しばしば低温の基板上に堆積します。この技術は、アモルファスシリコンやダイヤモンド膜などの特定の材料に非常に効果的です。

前駆体と供給に基づく主なバリエーション

エネルギー源に加えて、反応炉は異なる種類の前駆体材料(膜の化学的構成要素)を処理するために専門化されています。

有機金属CVD(MOCVD)

MOCVDは、有機金属前駆体(金属と有機成分の両方を含む複雑な分子)を使用する非常に精密な熱CVDの一種です。

この方法は、高純度の単結晶薄膜を製造するために不可欠であり、現代のLED、レーザー、高性能トランジスタを製造するための礎となる技術です。

エアロゾルアシストおよび直接液体注入CVD(AACVD/DLICVD)

これらの特殊なシステムは、液体または低揮発性の固体である前駆体を使用するように設計されており、単純な加熱ではガス化が困難です。

AACVDでは、前駆体は溶媒に溶解され、微細なエアロゾルミストに変換されて反応チャンバーに運ばれます。DLICVDは、高圧インジェクターを使用して、正確な量の液体前駆体をチャンバーに直接気化させます。

プロセス制御と速度のためのバリエーション

一部の反応炉設計は、堆積速度や膜の純度など、特定のプロセス結果のために最適化されています。

急速熱CVD(RTCVD)

RTCVDシステムでは、高輝度ランプを使用して基板が非常に迅速に加熱されます。チャンバー壁は低温に保たれます。

この急速加熱により、前駆体が基板に到達する前にガス相で不要な化学反応が発生する時間を最小限に抑え、よりクリーンな膜とより速いプロセスサイクルを実現します。

トレードオフを理解する

CVD法の選択には、競合する要因のバランスを取ることが含まれます。すべての用途に優れた単一の解決策はありません。

温度対基板適合性

熱CVDのような高温プロセスは、しばしばより高品質で結晶性の高い膜を生成します。しかし、これらの温度は敏感な基板を損傷または破壊する可能性があります。

低温のPECVDは、さまざまな材料への堆積を可能にしますが、プラズマから取り込まれた低い密度または不純物(水素など)を含む膜になることがあります。

複雑さ対能力

単純な熱CVD反応炉は堅牢で費用対効果が高いです。しかし、熱的に安定な基板と容易に気化する前駆体に限定されます。

MOCVDやDLICVDのようなより複雑なシステムは、より高価で洗練された制御システムを必要としますが、非常に幅広い先進材料を卓越した純度で堆積させる能力を解き放ちます。

コンフォーマルカバレッジ対見通し線

CVDの主要な利点は、その多方向堆積であり、複雑な3次元表面を均一にコーティングすることができます。これは、物理気相成長(PVD)のような見通し線プロセスに対する大きな利点です。

しかし、深いトレンチや複雑な地形内部で完璧な均一性を達成することは、反応炉の設計、圧力、ガス流量のダイナミクスに大きく依存する課題です。

目標に合わせた適切な選択

あなたのアプリケーションの特定のニーズによって、最も適切なCVD反応炉技術が決まります。

- エレクトロニクス用(例:LED)の高純度結晶膜が主な焦点である場合: MOCVDは、その比類のない精度と材料品質により、業界標準です。

- 温度に敏感な基板(例:ポリマー)に膜を堆積させることが主な焦点である場合: PECVDは、その低温動作のため、決定的な選択肢です。

- 費用対効果の高い、単純な酸化物または窒化物コーティングが主な焦点である場合: 標準的な熱CVDまたはPECVDシステムが、最も実用的で経済的な解決策となるでしょう。

- 低揮発性前駆体を用いた新規材料の探索が主な焦点である場合: AACVDまたはDLICVDは、より幅広い化学パレットで作業するための不可欠な柔軟性を提供します。

最終的に、これらの主要な反応炉タイプを理解することで、性能、材料適合性、コストのバランスをあなたの特定の目的に合わせて最適に取れるプロセスを選択できるようになります。

概要表:

| 反応炉タイプ | 主なエネルギー源 | 主な利点 | 典型的な用途 |

|---|---|---|---|

| 熱CVD(TCVD) | 高熱 | 堅牢、費用対効果が高い | 単純な酸化物/窒化物コーティング |

| プラズマ強化CVD(PECVD) | プラズマ | 低温動作 | 温度に敏感な基板(例:ポリマー) |

| 有機金属CVD(MOCVD) | 高熱 | 高純度、単結晶膜 | LED、レーザー、高性能トランジスタ |

| ホットワイヤーCVD(HWCVD) | 加熱フィラメント | 効率的な前駆体分解 | アモルファスシリコン、ダイヤモンド膜 |

| エアロゾルアシスト/DLI CVD | 熱/プラズマ | 低揮発性前駆体を処理 | 新規材料研究 |

| 急速熱CVD(RTCVD) | 急速ランプ加熱 | 高速プロセスサイクル、クリーンな膜 | 先進半導体製造 |

研究室に最適なCVD反応炉の選択でお困りですか?

適切なCVD反応炉を選択することは、目的の膜特性と基板適合性を達成するために極めて重要です。KINTEKの専門家は、研究室の機器を特定の研究および生産目標に合わせることを専門としています。

当社が提供するもの:

- 専門家によるガイダンス: 当社のチームは、温度、材料適合性、プロセス複雑さのトレードオフを検討し、理想的なCVDシステムを選択するお手伝いをします。

- 高品質な機器: 堅牢な熱CVDシステムから高度なMOCVDおよびPECVD反応炉まで、単純なコーティングから高純度電子膜まで、あらゆるものを堆積させるための信頼性の高い機器を提供します。

- 継続的なサポート: 包括的なサービスと消耗品のサポートにより、お客様の研究室が最高の効率で稼働することを保証します。

薄膜堆積能力を向上させる準備はできていますか? 今すぐ当社の専門家にお問い合わせください。プロジェクトの要件について話し合い、研究室のニーズに最適なCVDソリューションを見つけましょう。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター