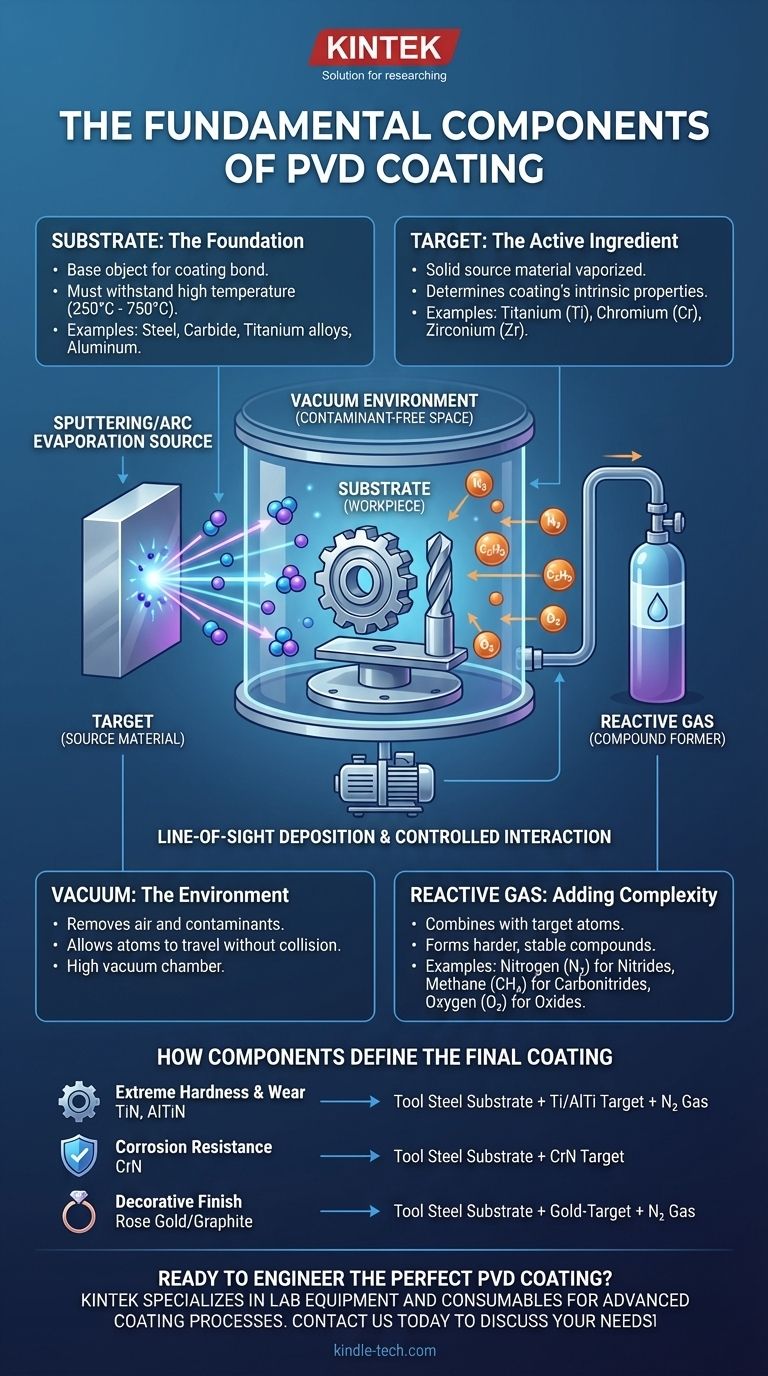

PVDコーティングプロセスは、その核となる部分で4つの基本的な構成要素から成り立っています。 それらは、基板(コーティングされる対象物)、ターゲット(コーティング用の固体源材料)、プロセスが行われる真空環境、そして多くの場合、ターゲット材料と結合して最終的なコーティング化合物となる反応ガスです。これらの要素がどのように相互作用するかを理解することが、PVD技術を習得するための鍵となります。

物理気相成長(PVD)は単一の材料ではなく、プロセス群を指します。その「構成要素」とは、システムへの入力、すなわちベース部品、コーティング源、および制御された環境が連携して、設計された高性能薄膜を堆積させることを意味します。

基盤:基板

基板とは、コーティングを施すワークピース、部品、または物体を指します。PVDプロセスの成功は、この基盤となる構成要素の選択と準備に大きく依存します。

基板の役割

基板は、コーティング原子が結合する物理的な基盤を提供します。その表面状態、清浄度、および材料特性は、PVD膜の密着性と最終的な性能に直接影響を与えます。

適切な基板材料

幅広い材料を効果的にコーティングできます。これには、ほぼすべての鋼種(特に高速度鋼やステンレス鋼)、硬質金属(超硬合金)、チタン、アルミニウム、銅合金などの非鉄金属が含まれます。

重要な材料の制限

一部の材料はPVDに適していません。亜鉛めっき材料やめっきされていない真鍮のように、真空中で「アウトガス」(閉じ込められたガスを放出する)する材料は、チャンバーを汚染し、高品質なコーティングの形成を妨げます。基板は、250℃から750℃の範囲に及ぶプロセス温度にも耐える必要があります。

活性成分:ターゲット材料

ターゲットは、蒸発してコーティングとなる固体で純粋な源材料です。ターゲットの選択は、コーティングの本質的な特性を決定する主要な要因となります。

ターゲットとは

これは通常、特定の金属またはセラミックのブロックまたはインゴットです。一般的なターゲット材料には、チタン(Ti)、クロム(Cr)、ジルコニウム(Zr)、アルミニウム(Al)、タングステン(W)などがあります。

ターゲットがコーティングになる方法

固体のターゲット材料は、真空チャンバー内で高エネルギーの物理プロセスによって蒸気化されます。最も一般的な2つの方法は次のとおりです。

- スパッタリング: ターゲットがエネルギーの高いイオン(多くの場合アルゴン)によって衝撃を受け、その表面から原子が叩き出される(「スパッタ」される)方法です。

- カソードアーク蒸着: 高電流のアークがターゲット表面を移動し、アーク点で材料を蒸発させる方法です。

これらの蒸発した原子は真空を通過し、基板上に凝縮して、原子一つずつコーティングを形成します。

環境:真空とプロセスガス

PVDチャンバー内の環境は空っぽではありません。物理的な材料と同じくらい重要な、高度に制御された空間です。

真空の不可欠な役割

PVDは主に2つの理由から高真空下で行われます。第一に、空気やその他の汚染物質を除去し、それらがコーティングと反応して品質を損なうのを防ぎます。第二に、蒸発したコーティング原子がターゲットから基板まで、ほとんど衝突することなく移動できるようにします。

反応ガスによる複雑性の追加

より硬く安定した複合コーティングを作成するために、反応ガスがチャンバーに導入されることがよくあります。このガスは、ターゲットからの金属原子が基板上に堆積する際に結合します。

- 窒素(N₂)は、硬質な窒化物コーティング(例:TiN、CrN)を形成するために使用されます。

- アセチレン(C₂H₂)またはメタン(CH₄)は、炭窒化物(例:TiCN)またはダイヤモンドライクカーボン(DLC)コーティングを形成するために使用されます。

- 酸素(O₂)は、酸化物コーティング(例:Al₂O₃)を形成するために使用されます。

トレードオフの理解

これらの構成要素の物理的な性質は、成功した結果を得るために管理しなければならない特定の制限をもたらします。

直視型堆積

ターゲットからの蒸発した原子は直線的に移動します。これは、ターゲットの「直視」範囲にない表面はコーティングされないことを意味します。複雑な形状に均一な被覆を施すには、プロセス中に部品を慎重に固定し、回転させる必要があります。

基板の温度感度

良好な密着性のために必要な高温は、制限となる場合があります。この熱は、特定の熱に敏感な鋼やその他の合金の特性(例:焼き戻し)を変化させる可能性があり、材料選定時に考慮する必要があります。

材料の適合性

すべてのターゲット材料がすべての基板に同じように成功して堆積できるわけではありません。コーティングと基材との化学的および物理的な適合性は、PVDにその耐久性を与える強力な原子結合を達成するために不可欠です。

構成要素が最終コーティングをどのように定義するか

基板、ターゲット、反応ガスの特定の組み合わせは、特定の工学的目標を達成するために選択されます。

- 極度の硬度と耐摩耗性が主な焦点である場合: 工具鋼基板とチタンまたはアルミニウム-チタンターゲット、および窒素ガスを組み合わせて、TiNまたはAlTiNコーティングを作成するでしょう。

- 耐食性が主な焦点である場合: ステンレス鋼基板とクロムターゲット、および窒素ガスを組み合わせて、緻密で非反応性の窒化クロム(CrN)膜を形成するでしょう。

- 特定の装飾的な仕上げが主な焦点である場合: 研磨された基板をジルコニウムターゲットと、窒素と炭素系ガスの正確な混合物でコーティングし、ローズゴールドやグラファイトのような特定の色を達成するかもしれません。

最終的に、PVDコーティングを習得することは、これらの基本的な構成要素をどのように選択し、制御して、必要な特性を正確に備えた薄膜を構築するかを理解することに尽きます。

要約表:

| 構成要素 | 役割 | 主な例 |

|---|---|---|

| 基板 | コーティングされるベースの物体 | 鋼、超硬合金、チタン合金 |

| ターゲット | 蒸発される固体の源材料 | チタン(Ti)、クロム(Cr)、ジルコニウム(Zr) |

| 真空 | 汚染のない環境を作り出す | 高真空チャンバー |

| 反応ガス | ターゲットと結合して化合物を形成する | 窒素(N₂)、アセチレン(C₂H₂)、酸素(O₂) |

あなたの用途に最適なPVDコーティングを設計する準備はできていますか? 優れた硬度、耐摩耗性、または耐食性を達成するには、基板、ターゲット、およびプロセスガスの適切な組み合わせが不可欠です。KINTEKは、高度なコーティングプロセス用の実験装置と消耗品を専門としています。当社の専門家が、お客様の特定のニーズに最適な構成要素の選択をお手伝いします。今すぐお問い合わせください。お客様のラボのコーティングに関する課題をどのようにサポートできるかご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- モリブデンタングステンタンタル特殊形状蒸着用ボート