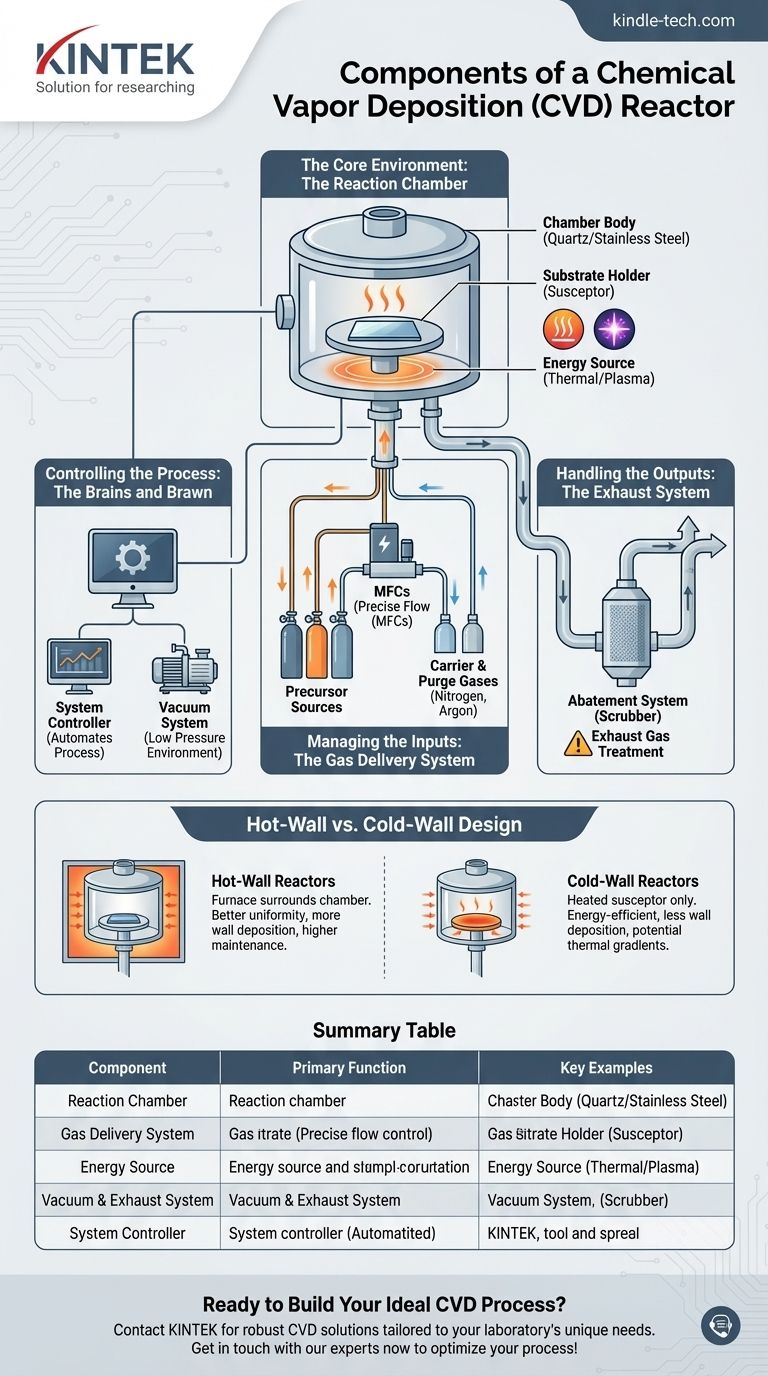

化学気相成長(CVD)装置の中核は、高度に制御された環境を作り出すために設計されたコンポーネントの統合システムです。主な機能ユニットには、化学前駆体を導入するためのガス供給システム、堆積が発生する反応室、化学反応を促進するためのエネルギー源、および圧力制御と副生成物の除去のための真空・排気システムが含まれます。これらの要素はすべて、中央のプロセスコントローラーによって管理されます。

CVD装置は単なる容器ではなく、精密機器です。すべてのコンポーネントが連携して、基板上での薄膜の成長と品質を制御するための基本的なレバーであるガス流量、温度、圧力を正確に管理します。

コア環境:反応室

反応室はCVDシステムの心臓部であり、実際の堆積が行われる場所です。その設計は、プロセスの安定性と膜の均一性を確保するために極めて重要です。

チャンバー本体

チャンバー自体は、反応を封じ込める密閉された容器です。通常、プロセス化学物質に対して不活性であり、高温に耐えられる石英やステンレス鋼などの材料で作られています。大学の研究室でよく見られる「石英チューブ」は、低圧CVD(LPCVD)システムのチャンバー本体の古典的な例です。

基板ホルダー(サセプター)

チャンバー内には、コーティングされる材料(基板と呼ばれる)を保持するプラットフォームがあります。このホルダーはサセプターと呼ばれることが多く、基板を適切なプロセス温度まで加熱する役割を直接担うコンポーネントであることがよくあります。

エネルギー源

CVD反応を進行させるにはエネルギーが必要です。最も一般的なのは、チャンバーを囲む炉やサセプターに集光された加熱ランプによって供給される熱エネルギーです。プラズマCVD(PECVD)などの他の構成では、エネルギーはRF電源によって供給され、プラズマを生成します。

入力の管理:ガス供給システム

このシステムは、正確な量の化学ガス(前駆体)を反応室に供給する役割を担います。望ましい組成の膜を作成するためには、ここでの精度が最も重要です。

前駆体源

膜の原材料は、シリンダー内のガスまたは揮発性の液体として保管されます。これらの化学物質は、最終的な固体膜の前駆体であるため、前駆体として知られています。

質量流量コントローラー(MFC)

プロセス制御において最も重要な単一のコンポーネントは、質量流量コントローラー(MFC)です。MFCは、各ガスの流量を極めて正確に測定および制御する洗練されたバルブであり、化学レシピが正確に守られることを保証します。

キャリアガスおよびパージガス

反応性前駆体に加えて、窒素やアルゴンなどの不活性ガスが使用されます。これらは、前駆体をチャンバー内に輸送するためのキャリアガスとして、また、運転前にチャンバーから空気をパージするため、または運転後に反応性ガスをパージするためのパージガスとして機能します。

プロセスの制御:「頭脳」と「実行部隊」

制御システムは、温度、圧力、ガス流量の特定のシーケンスであるレシピが完璧に実行されることを保証します。

真空システム

ほとんどのCVDプロセスは、大気圧よりもはるかに低い圧力で動作します。プロセス開始前にチャンバーから空気を除去し、高品質の膜成長に必要な正確な低圧環境を維持するために、1つ以上のポンプで構成される真空システムが使用されます。

システムコントローラー

システムコントローラーは、プロセス全体を自動化および監視する中央コンピューターです。MFC、エネルギー源、真空ポンプを調整し、指定されたレシピに従って堆積が実行されるように、すべての要因をリアルタイムで調整します。

出力の処理:排気システム

反応器に入ったものは外に出る必要があります。排気システムは、反応の副生成物を安全に管理します。

排気ガス処理

未反応の前駆体ガスや化学的副生成物は、しばしば有毒、腐食性、または可燃性です。したがって、排気流は、有害な化合物を安全に排出する前に無害化するアバットメントシステム(または「スクラバー」)を通過させられます。

トレードオフの理解:ホットウォール方式とコールドウォール方式

加熱源とチャンバーの物理的な配置は、根本的な設計上のトレードオフを生み出します。

ホットウォール(熱壁)反応器

ホットウォール設計では、炉が反応室全体を囲みます。これにより、複数の基板に対して優れた温度均一性が得られますが、目的の膜がチャンバー壁にも堆積し、粒子の汚染を引き起こし、頻繁な清掃が必要になります。

コールドウォール(冷壁)反応器

コールドウォール設計では、基板ホルダー(サセプター)のみが加熱されます。チャンバー壁は冷たいままです。これはエネルギー効率が高く、壁への不要な堆積を最小限に抑えますが、膜の均一性に影響を与える可能性のある熱勾配を生じさせることがあります。

目標に応じた適切な選択

これらのコンポーネントの構成は、システムの能力に直接影響します。適切なタイプの反応器を選択するための鍵は、主な目標を理解することです。

- 高純度で均一な膜(例:半導体用)が主な焦点の場合: 高精度の質量流量コントローラーと堅牢な多段真空システムを備えたLPCVDまたはPECVDシステムが必要になります。

- 高いスループットと低コスト(例:単純な保護コーティング用)が主な焦点の場合: 複雑な真空システムを省略した大気圧CVD(APCVD)システムが最も効果的な選択肢となることがよくあります。

- 温度に敏感な基板(例:ポリマーやプラスチック)への堆積が主な焦点の場合: 純粋な熱的手法よりもはるかに低い温度での堆積を可能にするプラズマエネルギー源があるため、プラズマCVD(PECVD)システムが必要です。

結局のところ、各コンポーネントがプロセス環境にどのように貢献するかを理解することが、原子レベルで材料の合成を制御するための力を与えてくれます。

要約表:

| コンポーネント | 主な機能 | 主な例 |

|---|---|---|

| 反応室 | 堆積のための密閉環境 | 石英チューブ、ステンレス鋼容器 |

| ガス供給システム | 前駆体の正確な導入 | 質量流量コントローラー(MFC)、前駆体シリンダー |

| エネルギー源 | 化学反応の促進 | 炉、加熱ランプ、RFプラズマ源 |

| 真空・排気システム | 圧力の制御と副生成物の除去 | 真空ポンプ、ガスアバットメントスクラバー |

| システムコントローラー | プロセス全体の自動化と監視 | レシピ実行を管理する中央コンピューター |

理想的なCVDプロセスの構築準備はできましたか?

コンポーネントを理解することが第一歩であり、それを特定のアプリケーションに実装することが次の一歩です。高純度の半導体膜、高スループットの保護コーティング、または温度に敏感な材料への低温堆積が必要な場合でも、KINTEKのラボ機器に関する専門知識がお客様を導きます。

当社は、お客様の研究室固有のニーズに合わせて調整された堅牢なCVDソリューションと消耗品の提供を専門としています。当社のシステムが薄膜合成における正確な原子レベルの制御を達成するのにどのように役立つかについて、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置